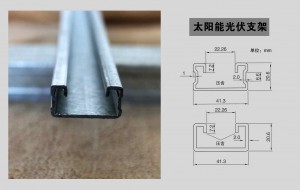

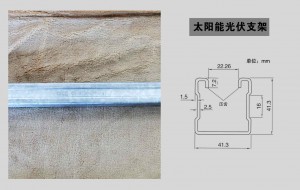

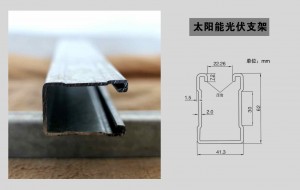

Attualmente, il principale metodo anticorrosione per le staffe fotovoltaiche è l'acciaio zincato a caldo da 55-80 μm, mentre la lega di alluminio utilizza l'ossidazione anodica da 5-10 μm.

Lega di alluminio nell'ambiente atmosferico, nella zona di passivazione, la sua superficie forma uno strato di pellicola di ossido denso, ostacolando il contatto della superficie della matrice di alluminio attiva con l'atmosfera circostante, quindi ha un'ottima resistenza alla corrosione e la velocità di corrosione diminuisce con il passare del tempo.

In condizioni ordinarie (ambiente di categoria C1-C4), l'acciaio zincato con uno spessore di 80 μm può garantire un utilizzo di oltre 20 anni, ma in aree industriali ad alta umidità o in zone costiere con elevata salinità o addirittura in acque di mare temperate, il tasso di corrosione è accelerato, la quantità di zincatura deve essere superiore a 100 μm e la necessità di una manutenzione regolare ogni anno.

Confronto di altri aspetti

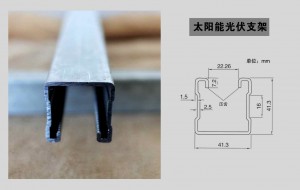

1) Aspetto: i profili in lega di alluminio sono sottoposti a numerosi trattamenti superficiali, come l'ossidazione anodica, la lucidatura chimica, la spruzzatura di fluorocarburi e la verniciatura elettroforetica. L'aspetto è gradevole e può resistere a una varietà di forti effetti corrosivi ambientali.

L'acciaio viene generalmente zincato a caldo, spruzzato superficialmente, verniciato e così via.

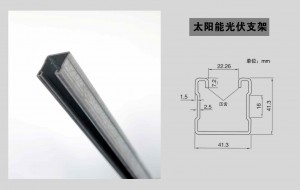

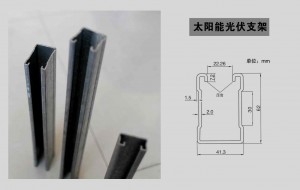

(2) Diversità di sezioni trasversali: i profili in lega di alluminio vengono generalmente lavorati tramite estrusione, fusione, piegatura, stampaggio e altri metodi. La produzione per estrusione è attualmente la modalità di produzione principale; attraverso l'apertura della matrice di estrusione, è possibile ottenere qualsiasi profilo di sezione trasversale arbitraria e la velocità di produzione è relativamente elevata.

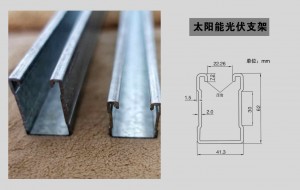

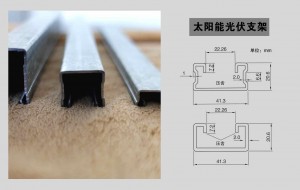

L'acciaio è generalmente utilizzato nella pressatura a rulli, nella fusione, nella piegatura, nello stampaggio e in altri metodi. La pressatura a rulli è attualmente la produzione principale di acciaio formato a freddo. La sezione trasversale deve essere regolata tramite il set di ruote di pressione a rulli, ma la macchina generale può produrre prodotti simili solo dopo che gli stereotipi, la regolazione delle dimensioni e la forma della sezione trasversale non possono essere modificati, come ad esempioTrave C, trave a Z e altre sezioni trasversali. Il metodo di produzione con pressatura a rulli è più fisso e la velocità di produzione è maggiore.

Confronto completo delle prestazioni

(1) I profili in lega di alluminio sono leggeri, esteticamente belli e hanno un'eccellente resistenza alla corrosione; sono generalmente utilizzati nelle centrali elettriche sui tetti che richiedono capacità portanti e ambienti fortemente corrosivi, come le centrali elettriche degli impianti chimici, ecc. La lega di alluminio come staffa offre risultati migliori.

(2) Elevata resistenza dell'acciaio, piccola flessione e deformazione quando si sopportano carichi, generalmente utilizzato nelle circostanze ordinarie della centrale elettrica o utilizzato per i componenti della forza è relativamente grande. Inoltre,canale c zincatopuò essere utilizzato per produrre benne, caricatori, autocarri con cassone ribaltabile, frantoi, selettori di polvere,Canale zincatoResiste a qualsiasi forma di usura causata da un'ampia varietà di rocce, sabbia e ghiaia. Con eccellenti prestazioni di saldatura, resistenza agli urti e alla flessione, è adatto per lavorare in ambienti fortemente abrasivi, come minerali ad alta resistenza e materiali corrosivi.

(3) Costo: in generale, la pressione del vento di base è di 0,6 kN/m2, la campata è inferiore a 2 m e il costo dello stent in lega di alluminio è 1,3-1,5 volte quello dello stent con struttura in acciaio. (Come il tetto in acciaio colorato) la differenza di costo tra staffa in lega di alluminio e staffa con struttura in acciaio è relativamente piccola e, in termini di peso, la lega di alluminio è molto più leggera della staffa in acciaio, quindi è molto adatta per le centrali elettriche sul tetto.

Data di pubblicazione: 19-02-2025