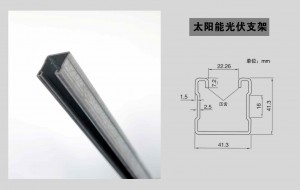

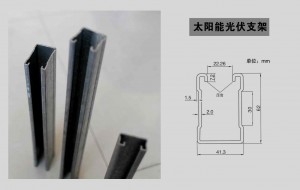

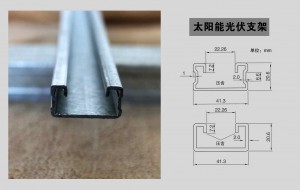

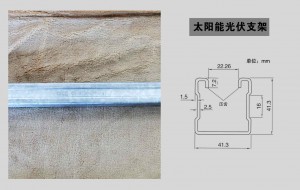

Şu anda, fotovoltaik braket çeliğinin korozyona karşı ana koruma yöntemi olarak 55-80 μm kalınlığında sıcak daldırma galvanizleme, alüminyum alaşımının ise 5-10 μm kalınlığında anodik oksidasyon yöntemi kullanılmaktadır.

Atmosferik ortamda, pasivasyon bölgesinde alüminyum alaşımının yüzeyinde yoğun bir oksit film tabakası oluşur; bu tabaka, aktif alüminyum matris yüzeyinin çevredeki atmosferle temasını engeller, bu nedenle çok iyi korozyon direncine sahiptir ve korozyon oranı zamanla azalır.

Normal şartlarda (C1-C4 kategorisi ortam) 80 μm galvaniz kalınlığı, çeliğin 20 yıldan fazla kullanım ömrü sağlamasını mümkün kılar; ancak yüksek nemli endüstriyel alanlarda, yüksek tuzluluk oranına sahip kıyı şeridinde veya ılıman deniz suyunda korozyon oranı hızlanır, bu nedenle galvaniz kalınlığının 100 μm'den fazla olması ve her yıl düzenli bakım yapılması gerekir.

Diğer yönlerin karşılaştırılması

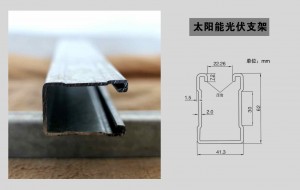

1) Görünüm: Alüminyum alaşımlı profiller, anotik oksidasyon, kimyasal parlatma, florokarbon püskürtme, elektroforetik boyama gibi birçok yüzey işlemine tabi tutulabilir. Görünümü güzeldir ve çeşitli güçlü aşındırıcı etkilere sahip ortamlara uyum sağlayabilir.

Çelik genellikle sıcak daldırma galvanizleme, yüzey püskürtme, boya kaplama vb. işlemlerden geçirilir.

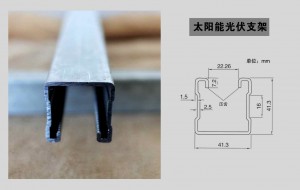

(2) Kesit çeşitliliği: Alüminyum alaşımlı profiller genellikle ekstrüzyon, döküm, bükme, presleme ve diğer yöntemlerle işlenir. Ekstrüzyon üretimi şu anda ana akım üretim yöntemidir; ekstrüzyon kalıbının açılmasıyla herhangi bir keyfi kesit profilinin üretimi sağlanabilir ve üretim hızı nispeten yüksektir.

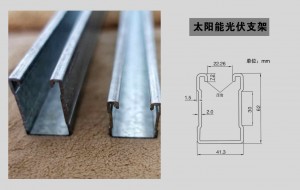

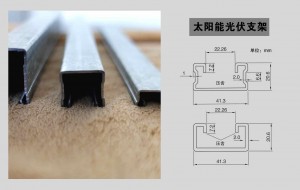

Çelik genellikle silindir presleme, döküm, bükme, damgalama ve diğer yöntemlerle işlenir. Silindir presleme, günümüzde soğuk şekillendirilmiş çelik üretiminin ana yöntemidir. Kesit, silindir baskı tekerleği seti aracılığıyla ayarlanmalıdır, ancak genel makineler yalnızca kalıplara göre benzer ürünler üretebilir, boyut ayarlaması yapılabilir ve kesit şekli değiştirilemez, örneğin...C ışınıZ-kiriş ve diğer kesitler. Silindir presleme üretim yöntemi daha sabittir ve üretim hızı daha yüksektir.

Kapsamlı performans karşılaştırması

(1) Alüminyum alaşımlı profiller hafif, güzel görünümlü ve mükemmel korozyon direncine sahiptir; genellikle kimya tesisi enerji santrali gibi yük taşıma gerektiren, güçlü aşındırıcı ortamlara sahip çatı enerji santrallerinde kullanılır. Alüminyum alaşımı bir braket olarak kullanıldığında daha iyi sonuçlar verir.

(2) Çeliğin yüksek mukavemeti, yük taşırken küçük sapma ve deformasyon göstermesi, genellikle enerji santralinin normal koşullarında veya nispeten büyük kuvvete sahip bileşenler için kullanılması. Ayrıca,galvanizli C profilKova, yükleyici, damperli kamyon, kırıcı, toz ayırıcı gibi ekipmanların imalatında kullanılabilir.Galvanizli KanalÇeşitli kaya, kum ve çakılların neden olduğu her türlü aşınma ve yıpranmaya dayanıklıdır. Mükemmel kaynak performansı, darbe dayanımı ve eğilme performansı ile yüksek mukavemetli cevherler ve aşındırıcı malzemeler gibi güçlü aşındırıcı ortamlarda çalışmaya uygundur.

(3) Maliyet: Genel olarak, temel rüzgar basıncı 0,6 kN/m2, açıklık 2 m'nin altında ve alüminyum alaşımlı destek maliyeti, çelik yapı destek maliyetinin 1,3-1,5 katıdır. (Örneğin renkli çelik çatı) Alüminyum alaşımlı destek ile çelik yapı destek arasındaki maliyet farkı nispeten küçüktür ve ağırlık açısından alüminyum alaşımı çelik destekten çok daha hafiftir, bu nedenle çatı tipi enerji santralleri için çok uygundur.

Yayın tarihi: 19 Şubat 2025