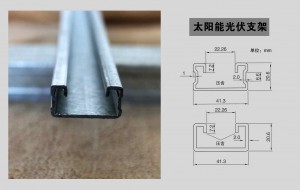

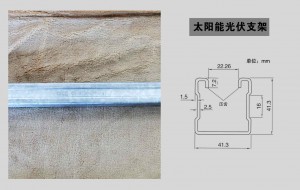

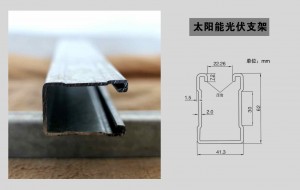

Sa kasalukuyan, ang pangunahing paraan ng anti-corrosion ng photovoltaic bracket steel ay gumagamit ng hot dip galvanized 55-80μm, at aluminum alloy na gumagamit ng anodic oxidation 5-10μm.

Sa kapaligirang pang-atmospera, sa passivation zone, ang ibabaw nito ay bumubuo ng isang patong ng siksik na oxide film, na humahadlang sa aktibong pakikipag-ugnayan ng ibabaw ng aluminum matrix sa nakapalibot na kapaligiran, kaya't mayroon itong napakagandang resistensya sa kalawang, at ang rate ng kalawang ay bumababa sa paglipas ng panahon.

Ang bakal sa mga ordinaryong kondisyon (kapaligiran ng kategoryang C1-C4), ang kapal ng galvanized na 80μm ay maaaring matiyak ang paggamit nang higit sa 20 taon, ngunit sa mga lugar na pang-industriya na may mataas na halumigmig o mataas na kaasinan sa dalampasigan o kahit na sa katamtamang antas ng kaagnasan ng tubig-dagat, ang dami ng galvanisasyon ay kailangang higit sa 100μm, at ang pangangailangan para sa regular na pagpapanatili bawat taon.

Paghahambing ng iba pang aspeto

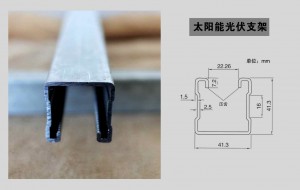

1) Hitsura: Ang mga profile ng aluminum alloy ay may iba't ibang uri ng paggamot sa ibabaw, tulad ng anodic oxidation, chemical polishing, fluorocarbon spraying, electrophoretic painting. Maganda ang hitsura at maaaring umangkop sa iba't ibang malakas na corrosive effect ng kapaligiran.

Ang bakal ay karaniwang ginagamitan ng hot dip galvanized, surface spraying, paint coating at iba pa.

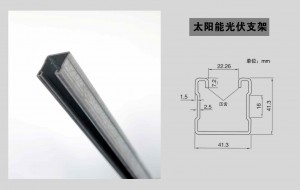

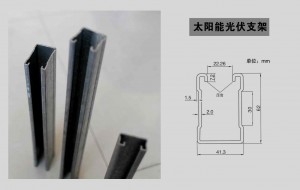

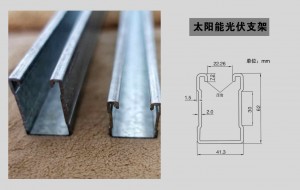

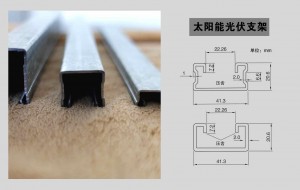

(2) pagkakaiba-iba ng cross-section: ang mga profile ng haluang metal na aluminyo ay karaniwang pinoproseso sa pamamagitan ng extrusion, casting, bending, stamping at iba pang mga paraan. Ang produksyon ng extrusion ay kasalukuyang pangunahing paraan ng produksyon, sa pamamagitan ng pagbubukas ng extrusion die, maaaring makamit ang produksyon ng anumang arbitraryong cross-section profile, at ang bilis ng produksyon ay medyo mabilis.

Ang bakal ay karaniwang ginagamit sa roller pressing, casting, bending, stamping at iba pang mga pamamaraan. Ang roller pressing ay kasalukuyang pangunahing produksyon ng cold-formed steel. Ang cross-section ay kailangang isaayos sa pamamagitan ng roller pressure wheel set, ngunit ang pangkalahatang makina ay makakagawa lamang ng mga katulad na produkto pagkatapos ng mga stereotype, pagsasaayos ng laki, at hugis ng cross-section na hindi mababago, tulad ngC beam, Z-beam at iba pang cross-section. Mas nakapirmi ang paraan ng produksyon gamit ang roller pressing, at mas mabilis ang bilis ng produksyon.

Komprehensibong paghahambing ng pagganap

(1) Ang mga profile ng aluminum alloy ay magaan ang kalidad, maganda ang hitsura, mahusay na resistensya sa kalawang, karaniwang ginagamit sa mga planta ng kuryente sa bubong na nangangailangan ng mga kapaligirang may dalang karga at malakas na kalawang, tulad ng mga planta ng kuryente sa planta ng kemikal, atbp. Ang aluminum alloy bilang bracket ay magkakaroon ng mas mahusay na resulta.

(2) Mataas na lakas ng bakal, maliit na pagpapalihis at deformasyon kapag nagdadala ng mga karga, karaniwang ginagamit sa mga ordinaryong pangyayari ng planta ng kuryente o ginagamit para sa mga bahagi ng medyo malaking puwersa. Bukod pa rito,yero na c channelmaaaring gamitin sa paggawa ng mga timba, loader, dump truck, crusher, powder selector,Galvanized na ChannelNakatiis sa anumang uri ng pagkasira at pagkasira mula sa iba't ibang uri ng bato, buhangin, at graba. May mahusay na pagganap sa hinang, lakas ng impact, at pagganap sa pagbaluktot, na angkop para sa pagtatrabaho sa isang malakas at nakasasakit na kapaligiran, tulad ng mga high-strength ores at mga kinakaing unti-unting materyales.

(3) Gastos: Sa pangkalahatan, ang pangunahing presyon ng hangin ay 0.6kN/m2, ang lapad ay mas mababa sa 2m, at ang halaga ng stent na gawa sa aluminum alloy ay 1.3-1.5 beses na mas mahal kaysa sa stent na gawa sa bakal. (Tulad ng bubong na gawa sa bakal na may kulay) ang pagkakaiba sa presyo ng bracket na gawa sa aluminum alloy at bracket na gawa sa bakal ay medyo maliit, at sa bigat ay mas magaan ang aluminum alloy kaysa sa bracket na gawa sa bakal, kaya angkop ito para sa mga power station sa bubong.

Oras ng pag-post: Pebrero 19, 2025