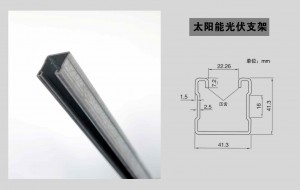

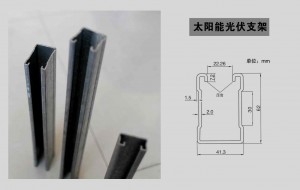

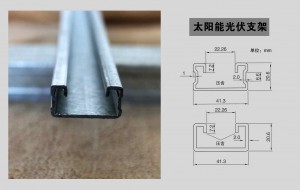

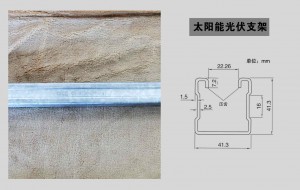

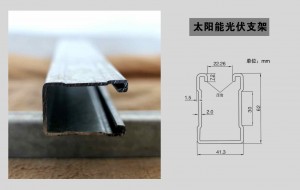

လက်ရှိတွင်၊ photovoltaic bracket သံမဏိ၏ အဓိက သံချေးဆန့်ကျင်နည်းလမ်းမှာ hot dip galvanized 55-80μm ကိုအသုံးပြုပြီး၊ aluminum alloy မှာ anodic oxidation 5-10μm ကိုအသုံးပြုသည်။

လေထုပတ်ဝန်းကျင်တွင်၊ passivation zone တွင်၊ ၎င်း၏မျက်နှာပြင်သည် သိပ်သည်းသောအောက်ဆိုဒ်အလွှာတစ်ခုဖွဲ့စည်းပြီး ပတ်ဝန်းကျင်လေထုနှင့် တက်ကြွသောအလူမီနီယမ် matrix မျက်နှာပြင်ထိတွေ့မှုကို အဟန့်အတားဖြစ်စေသောကြောင့် ၎င်းသည် အလွန်ကောင်းမွန်သောချေးခံနိုင်ရည်ရှိပြီး အချိန်ကြာလာသည်နှင့်အမျှ ချေးနှုန်းကျဆင်းသွားသည်။

သာမန်အခြေအနေ (C1-C4 အမျိုးအစားပတ်ဝန်းကျင်) တွင် သံမဏိ၊ 80μm သွပ်ရည်စိမ်အထူသည် နှစ် 20 ကျော် အသုံးပြုနိုင်ကြောင်း သေချာစေသော်လည်း စိုထိုင်းဆမြင့်မားသော စက်မှုဇုန်များ သို့မဟုတ် ဆားငန်ဓာတ်မြင့်မားသော ပင်လယ်ကမ်းရိုးတန်း သို့မဟုတ် သမမျှတသော ပင်လယ်ရေတွင်ပင် ချေးခြင်းနှုန်း မြန်ဆန်လာပါက သွပ်ရည်စိမ်ပမာဏ 100μm ထက်ပို၍ လိုအပ်ပြီး နှစ်စဉ် ပုံမှန်ပြုပြင်ထိန်းသိမ်းမှု လိုအပ်ပါသည်။

အခြားရှုထောင့်များကို နှိုင်းယှဉ်ခြင်း

၁) အသွင်အပြင်- အလူမီနီယမ်အလွိုင်းပရိုဖိုင်များတွင် မျက်နှာပြင်ကုသမှုအမျိုးမျိုးရှိပြီး anodic oxidation၊ ဓာတု polishing၊ fluorocarbon spraying၊ electrophoretic painting စသည်တို့ရှိသည်။ အသွင်အပြင်သည် လှပပြီး ပတ်ဝန်းကျင်၏ ပြင်းထန်သော ချေးတက်ခြင်းအကျိုးသက်ရောက်မှုအမျိုးမျိုးကို လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်နိုင်သည်။

သံမဏိကို ယေဘုယျအားဖြင့် အပူပေးသွပ်ရည်စိမ်ခြင်း၊ မျက်နှာပြင်ဖြန်းခြင်း၊ ဆေးသုတ်ခြင်း စသည်တို့ဖြင့် ပြုလုပ်လေ့ရှိသည်။

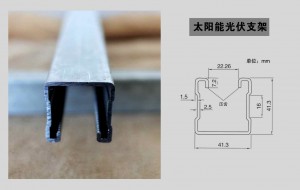

(၂) ဖြတ်ပိုင်းကွဲပြားမှု- အလူမီနီယမ်အလွိုင်းပရိုဖိုင်များကို ယေဘုယျအားဖြင့် ထုတ်ယူခြင်း၊ ပုံသွင်းခြင်း၊ ကွေးခြင်း၊ တံဆိပ်တုံးခြင်းစသည့်နည်းလမ်းများဖြင့် ပြုပြင်ထုတ်လုပ်သည်။ ထုတ်ယူထုတ်လုပ်မှုသည် လက်ရှိတွင် အဓိကထုတ်လုပ်မှုပုံစံဖြစ်ပြီး ထုတ်ယူမှုသေဖွင့်ခြင်းဖြင့် မည်သည့်စိတ်ကြိုက်ဖြတ်ပိုင်းပရိုဖိုင်များကိုမဆို ထုတ်လုပ်နိုင်ပြီး ထုတ်လုပ်မှုအမြန်နှုန်းမှာ အတော်လေးမြန်ဆန်သည်။

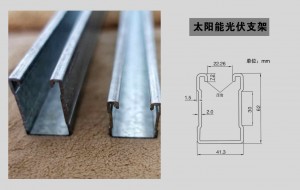

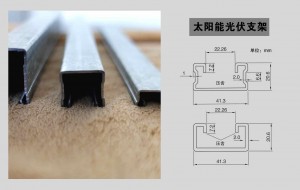

သံမဏိကို ယေဘုယျအားဖြင့် ရိုလာဖိခြင်း၊ ပုံသွင်းခြင်း၊ ကွေးခြင်း၊ တံဆိပ်တုံးခြင်းနှင့် အခြားနည်းလမ်းများတွင် အသုံးပြုကြသည်။ ရိုလာဖိခြင်းသည် လက်ရှိတွင် အအေးခံပုံစံသံမဏိထုတ်လုပ်မှု၏ အဓိကထုတ်လုပ်မှုဖြစ်သည်။ ရိုလာဖိအားဘီးအစုံမှတစ်ဆင့် ဖြတ်ပိုင်းကို ချိန်ညှိရန် လိုအပ်သော်လည်း ယေဘုယျစက်သည် ပုံစံ၊ အရွယ်အစားချိန်ညှိမှုနှင့် ဖြတ်ပိုင်းပုံသဏ္ဍာန်ကို ပြောင်းလဲ၍မရပြီးနောက်တွင်သာ အလားတူထုတ်ကုန်များကို ထုတ်လုပ်နိုင်သည်။C ရောင်ခြည်, Z-beam နှင့် အခြား cross-section။ Roller pressing ထုတ်လုပ်မှုနည်းလမ်းသည် ပိုမိုတည်ငြိမ်ပြီး ထုတ်လုပ်မှုအမြန်နှုန်း ပိုမိုမြန်ဆန်သည်။

ပြီးပြည့်စုံသော စွမ်းဆောင်ရည် နှိုင်းယှဉ်ချက်

(၁) အလူမီနီယမ်အလွိုင်းပရိုဖိုင်များသည် အရည်အသွေးပေါ့ပါးပြီး အသွင်အပြင်လှပကာ ချေးခံနိုင်ရည်ကောင်းမွန်သောကြောင့် ဓာတုဗေဒစက်ရုံကဲ့သို့သော ဝန်ထုပ်ဝန်ပိုးခံနိုင်ရည်ရှိပြီး ချေးခံနိုင်ရည်အားကောင်းသောပတ်ဝန်းကျင်များလိုအပ်သည့် အမိုးဓာတ်အားပေးစက်ရုံများတွင် အများအားဖြင့်အသုံးပြုကြသည်။ အလူမီနီယမ်အလွိုင်းကွင်းအဖြစ်အသုံးပြုခြင်းသည် ပိုမိုကောင်းမွန်သောရလဒ်များရရှိစေမည်ဖြစ်သည်။

(၂) သံမဏိ၏ မြင့်မားသောခိုင်ခံ့မှု၊ ဝန်များကို ထမ်းပိုးသည့်အခါ ကွေးညွှတ်မှုနှင့် ပုံပျက်မှုနည်းပါးခြင်း၊ ယေဘုယျအားဖြင့် ဓာတ်အားပေးစက်ရုံ၏ သာမန်အခြေအနေများတွင် အသုံးပြုသည် သို့မဟုတ် အစိတ်အပိုင်းများအတွက် အသုံးပြုသည့် အင်အားသည် အတော်လေးကြီးမားသည်။ ထို့အပြင်၊သွပ်ရည်စိမ်ထားသော c ချန်နယ်ပုံးများ၊ ጭማሚያများ၊ ඔපත්ထရပ်ကားများ၊ ကြိတ်စက်များ၊ အမှုန့်ရွေးချယ်စက်များ ထုတ်လုပ်ရာတွင် အသုံးပြုနိုင်ပါသည်။သွပ်ရည်စိမ် ချန်နယ်ကျောက်၊ သဲ နှင့် ကျောက်စရစ်အမျိုးမျိုးမှ ယိုယွင်းပျက်စီးမှုပုံစံအမျိုးမျိုးကို ခံနိုင်ရည်ရှိသည်။ အလွန်ကောင်းမွန်သော ဂဟေဆက်စွမ်းဆောင်ရည်၊ ထိခိုက်မှုခံနိုင်ရည် နှင့် ကွေးညွှတ်နိုင်စွမ်းတို့ဖြင့် အစွမ်းသတ္တိမြင့်မားသော သတ္တုရိုင်းများနှင့် ချေးတက်ပစ္စည်းများကဲ့သို့သော ပြင်းထန်သော ပွတ်တိုက်မှုပတ်ဝန်းကျင်တွင် အလုပ်လုပ်ရန် သင့်လျော်သည်။

(၃) ကုန်ကျစရိတ်- ယေဘုယျအားဖြင့် အခြေခံလေဖိအားမှာ 0.6kN/m2 ဖြစ်ပြီး၊ span မှာ 2m အောက်ရှိပြီး၊ အလူမီနီယမ်အလွိုင်း stent ၏ ကုန်ကျစရိတ်မှာ သံမဏိဖွဲ့စည်းပုံ stent ၏ 1.3-1.5 ဆ ရှိသည်။ (အရောင်သံမဏိခေါင်မိုးကဲ့သို့) အလူမီနီယမ်အလွိုင်း bracket နှင့် သံမဏိဖွဲ့စည်းပုံ bracket ကုန်ကျစရိတ်ကွာခြားချက်မှာ အတော်လေးနည်းပါးပြီး အလေးချိန်အားဖြင့် အလူမီနီယမ်အလွိုင်းသည် သံမဏိ bracket ထက် များစွာပေါ့ပါးသောကြောင့် အမိုးဓာတ်အားပေးစက်ရုံအတွက် အလွန်သင့်လျော်ပါသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ ဖေဖော်ဝါရီလ ၁၉ ရက်