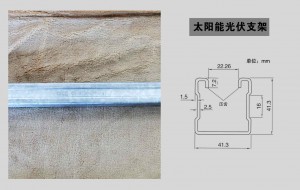

Actuellement, la principale méthode anticorrosion des supports photovoltaïques en acier utilise la galvanisation à chaud de 55 à 80 µm et celle en alliage d'aluminium utilise l'oxydation anodique de 5 à 10 µm.

Dans l'environnement atmosphérique, dans la zone de passivation, l'alliage d'aluminium forme à sa surface une couche de film d'oxyde dense, empêchant le contact de la surface active de la matrice d'aluminium avec l'atmosphère environnante ; il possède donc une très bonne résistance à la corrosion et le taux de corrosion diminue avec le temps.

Dans des conditions ordinaires (environnement de catégorie C1-C4), une épaisseur de galvanisation de 80 µm peut garantir une durée de vie de plus de 20 ans pour l'acier. Cependant, dans les zones industrielles à forte humidité, les zones côtières à forte salinité ou même les eaux de mer tempérées, le taux de corrosion est accéléré, l'épaisseur de galvanisation doit être supérieure à 100 µm et un entretien régulier annuel est nécessaire.

Comparaison d'autres aspects

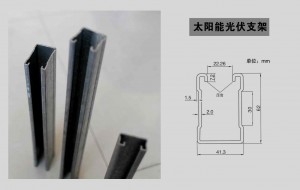

1) Aspect : Les profilés en alliage d’aluminium bénéficient de nombreux traitements de surface, tels que l’oxydation anodique, le polissage chimique, la pulvérisation de fluorocarbone et la peinture électrophorétique. Leur aspect est esthétique et ils résistent à des environnements fortement corrosifs.

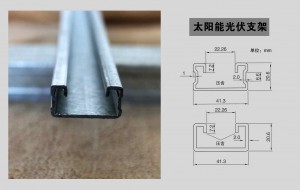

L'acier est généralement galvanisé à chaud, recouvert d'une peinture de surface, etc.

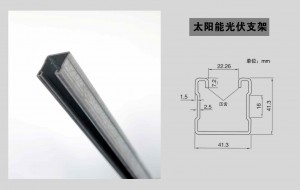

(2) Diversité des sections transversales : les profilés en alliage d’aluminium sont généralement transformés par extrusion, moulage, pliage, estampage, etc. L’extrusion est actuellement le mode de production dominant ; grâce à l’ouverture de la filière, il est possible de produire des profilés de sections transversales arbitraires, et la vitesse de production est relativement rapide.

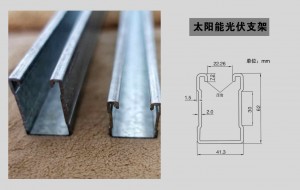

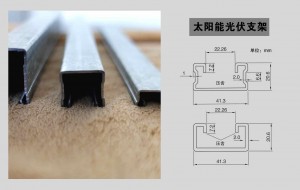

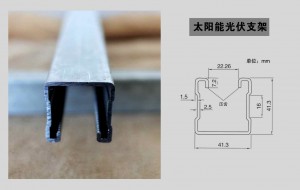

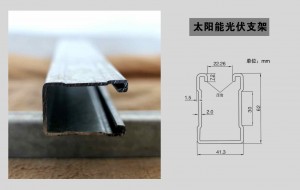

L'acier est généralement utilisé dans le laminage, le moulage, le pliage, l'emboutissage et d'autres procédés. Le laminage est actuellement le principal procédé de production d'acier formé à froid. La section transversale doit être ajustée par un système de rouleaux de pression, mais les machines classiques ne permettent de produire que des pièces standardisées, sans modification de la forme de la section transversale.Poutre C, poutre en Z et autres sections transversales. La méthode de production par pressage à rouleaux est plus stable, la vitesse de production est plus rapide.

Comparaison complète des performances

(1) Les profilés en alliage d'aluminium sont légers, esthétiques et offrent une excellente résistance à la corrosion. Ils sont généralement utilisés dans les centrales électriques de toiture qui nécessitent une capacité de charge et des environnements fortement corrosifs, comme les centrales électriques des usines chimiques, etc. L'utilisation d'un alliage d'aluminium comme support donnera de meilleurs résultats.

(2) Acier à haute résistance, faible déflexion et déformation sous charge, généralement utilisé dans les conditions ordinaires des centrales électriques ou pour les composants soumis à des forces relativement importantes. De plus,profilé en C galvanisépeut être utilisé pour fabriquer des godets, des chargeuses, des camions-bennes, des concasseurs, des sélecteurs de poudre,Canal galvaniséRésiste à toute forme d'usure causée par une grande variété de roches, de sable et de gravier. Offrant d'excellentes performances de soudage, une grande résistance aux chocs et une bonne résistance à la flexion, il est adapté aux environnements abrasifs difficiles, tels que les minerais à haute résistance et les matériaux corrosifs.

(3) Coût : En général, pour une pression de vent de base de 0,6 kN/m², une portée inférieure à 2 m et un coût de support en alliage d'aluminium 1,3 à 1,5 fois supérieur à celui d'un support en acier (comme pour une toiture en tôle d'acier prélaquée), la différence de coût entre les supports en alliage d'aluminium et ceux en acier est relativement faible. De plus, l'alliage d'aluminium est beaucoup plus léger que l'acier, ce qui le rend particulièrement adapté aux centrales électriques en toiture.

Date de publication : 19 février 2025