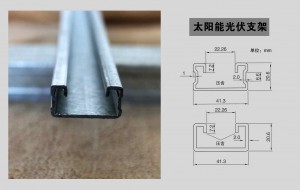

Aktuell werden für die Korrosionsbeständigkeit von Photovoltaik-Halterungen hauptsächlich Stahl durch Feuerverzinkung (55-80 μm) und Aluminiumlegierungen durch anodische Oxidation (5-10 μm) behandelt.

Aluminiumlegierungen bilden in der atmosphärischen Umgebung in der Passivierungszone eine dichte Oxidschicht auf ihrer Oberfläche, die den Kontakt der aktiven Aluminiummatrixoberfläche mit der umgebenden Atmosphäre behindert. Dadurch weisen sie eine sehr gute Korrosionsbeständigkeit auf, und die Korrosionsrate nimmt mit der Zeit ab.

Bei Stahl unter normalen Bedingungen (Umgebungskategorie C1-C4) kann eine Verzinkungsdicke von 80 μm eine Nutzungsdauer von mehr als 20 Jahren gewährleisten. In Industriegebieten mit hoher Luftfeuchtigkeit, an Küsten mit hohem Salzgehalt oder sogar in gemäßigtem Meerwasser beschleunigt sich die Korrosionsrate jedoch, sodass die Verzinkungsdicke mehr als 100 μm betragen und eine regelmäßige jährliche Wartung erforderlich ist.

Vergleich anderer Aspekte

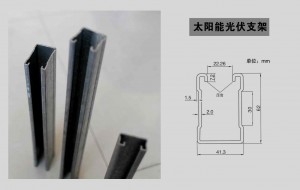

1) Aussehen: Aluminiumlegierungsprofile werden mit verschiedenen Oberflächenbehandlungen versehen, wie z. B. anodischer Oxidation, chemischem Polieren, Fluorcarbon-Spritzlackierung und elektrophoretischer Lackierung. Sie sehen ansprechend aus und sind beständig gegen eine Vielzahl stark korrosiver Umgebungen.

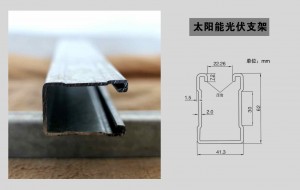

Stahl wird im Allgemeinen feuerverzinkt, oberflächengespritzt, lackiert usw.

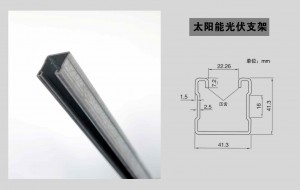

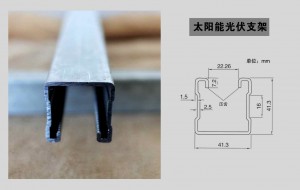

(2) Querschnittsvielfalt: Aluminiumlegierungsprofile werden üblicherweise durch Strangpressen, Gießen, Biegen, Stanzen und andere Verfahren verarbeitet. Die Strangpressung ist derzeit das gängigste Herstellungsverfahren. Durch Öffnen der Strangpressdüse lassen sich Profile mit beliebigen Querschnitten herstellen, und die Produktionsgeschwindigkeit ist vergleichsweise hoch.

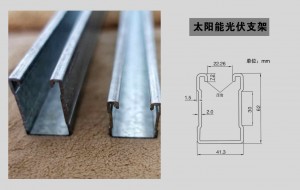

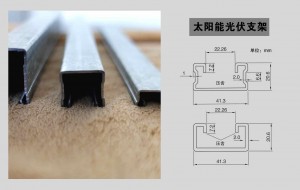

Stahl wird im Allgemeinen durch Walzenpressen, Gießen, Biegen, Stanzen und andere Verfahren verarbeitet. Das Walzenpressen ist derzeit das gängigste Verfahren zur Herstellung von kaltgeformtem Stahl. Der Querschnitt muss mithilfe des Walzendruckradsatzes eingestellt werden, jedoch können herkömmliche Maschinen nach der Formgebung und Größenanpassung nur ähnliche Produkte herstellen; die Querschnittsform lässt sich nicht verändern.C-TrägerZ-Träger und andere Querschnitte. Das Walzenpressverfahren ist standardisierter, die Produktionsgeschwindigkeit höher.

Umfassender Leistungsvergleich

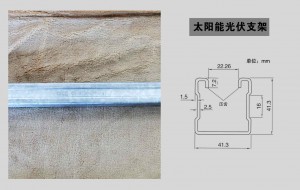

(1) Aluminiumlegierungsprofile sind leicht, optisch ansprechend und weisen eine ausgezeichnete Korrosionsbeständigkeit auf. Sie werden häufig auf Dächern von Kraftwerken eingesetzt, die tragende Konstruktionen erfordern und stark korrosiven Umgebungen ausgesetzt sind, wie beispielsweise Chemiekraftwerke. Aluminiumlegierungen als Halterungen erzielen hier optimale Ergebnisse.

(2) Hohe Festigkeit des Stahls, geringe Durchbiegung und Verformung unter Last, wird er im Allgemeinen unter normalen Bedingungen in Kraftwerken oder für Bauteile mit relativ großen Kräften eingesetzt. Darüber hinausverzinktes C-Profilkann zur Herstellung von Schaufeln, Ladern, Muldenkippern, Brechern und Pulversortierern verwendet werden.Verzinkter KanalEs widersteht jeglicher Abnutzung durch verschiedenste Gesteine, Sande und Kies. Dank seiner hervorragenden Schweiß-, Schlag- und Biegeeigenschaften eignet es sich ideal für den Einsatz in stark abrasiven Umgebungen, wie z. B. bei hochfesten Erzen und korrosiven Materialien.

(3) Kosten: Im Allgemeinen beträgt der Grundwinddruck 0,6 kN/m², die Spannweite unter 2 m und die Kosten für eine Aluminiumlegierungsstütze sind 1,3- bis 1,5-mal so hoch wie die für eine Stahlkonstruktion (z. B. bei einem farbigen Stahldach). Der Kostenunterschied zwischen Aluminiumlegierungs- und Stahlkonstruktionsstützen ist relativ gering, und Aluminiumlegierungen sind deutlich leichter als Stahlstützen, weshalb sie sich sehr gut für die Dachmontage von Kraftwerken eignen.

Veröffentlichungsdatum: 19. Februar 2025