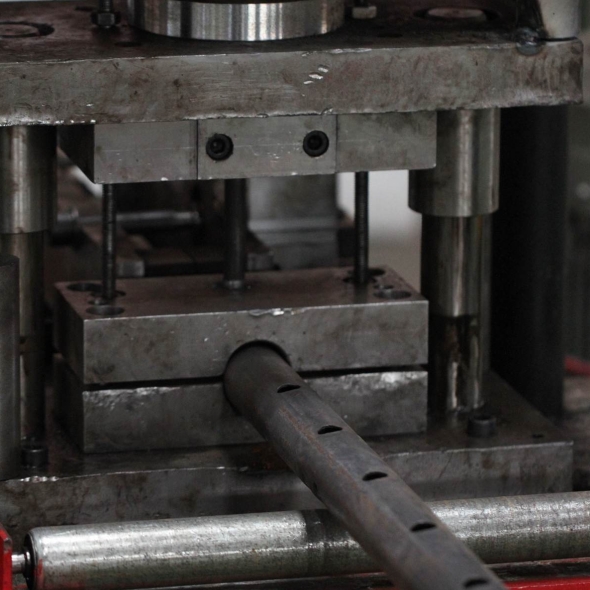

РупаЧеличне цевије метода обраде која користи механичку опрему за бушење рупе одређене величине у средини челичне цеви како би се задовољиле различите индустријске потребе.

Класификација и процес перфорације челичних цеви

Класификација: Према различитим факторима као што су пречник отвора, број отвора, положај отвора итд., обрада перфорације челичних цеви може се поделити на перфорацију са једним отвором, перфорацију са више отвора, перфорацију са округлим отворима, перфорацију са квадратним отворима, перфорацију са дијагоналним отворима итд., постоји много различитих врста.

Ток процеса: Главни ток процеса бушења челичних цеви обухвата пуштање опреме у рад, избор одговарајуће бушилице или калупа, подешавање параметара обраде, фиксирање челичне цеви и извођење операције бушења.

Погодност материјала и област примене перфорације челичних цеви

Применљивост материјала: обрада перфорације челичних цеви применљива је на челичне цеви од различитих материјала, као што су угљенични челик, нерђајући челик, бакарна цев, алуминијумска цев итд.

Области примене: обрада перфорације челичних цеви има широк спектар примене у грађевинарству, авијацији, аутомобилској индустрији, производњи машина и другим областима, као што су повезивање компоненти, вентилација и издувни гасови, продор у нафтоводе и тако даље.

Технологија обраде перфорације челичних цеви

(1) Перфорација листа тестере: погодна за бушење малих рупа, чија је предност велика брзина и ниска цена, а недостатак је што прецизност рупа није висока.

(2) Хладно штанцање: применљиво за различите величине рупа, чије су предности висока прецизност рупа, глатке ивице рупа, недостатак је што је цена опреме висока и потребно је много времена да се промени калуп.

(3) Ласерско пробијање: погодно за рупе високе прецизности и високог квалитета, његова предност је висока прецизност рупа, ивица рупа је глатка, мана је што је опрема скупа, високи трошкови одржавања.

Опрема за обраду челичних цеви

(1) Машина за бушење: Машина за бушење је врста професионалне опреме за обраду перфорације челичних цеви, која је погодна за обраду перфорације челичних цеви велике запремине, високе ефикасности и високе прецизности.

(2) Машина за бушење: Машина за бушење је врста уобичајене опреме за обраду перфорације челичних цеви, погодна за обраду перфорације челичних цеви у малим серијама и ниској прецизности.

(3) Ласерска бушилица: ласерска бушилица је врста високопрецизне, висококвалитетне опреме за обраду бушења челичних цеви, погодна за висококвалитетно поље обраде бушења челичних цеви.

Сва горе наведена опрема је доступна и у аутоматизованом и у ручном режиму, у складу са различитим потребама обраде и трошковима опреме, можете одабрати праву опрему за обављање задатака обраде челичних цеви.

(1) Контрола димензионалне тачности: Димензионална тачност пробијања челичних цеви директно утиче на њен накнадни ефекат примене. У процесу обраде, пречник, дебљина зида, пречник отвора и друге димензије челичне цеви морају бити прецизно контролисане како би се осигурало да испуњавају стандарде димензионалне тачности које захтевају купци.

(2) Контрола квалитета површине: квалитет површине перфорације челичних цеви има важан утицај на примену челичних цеви и естетику. У процесу обраде, потребно је контролисати квалитет површине челичне цеви у смислу глаткоће, одсуства неравнина, одсуства пукотина итд.

(3) Контрола тачности положаја отвора: тачност положаја отвора код бушења челичних цеви директно утиче на његов накнадни ефекат примене. У процесу обраде, неопходно је контролисати прецизност растојања између отвора, пречника отвора, положаја отвора и других аспеката бушења челичних цеви.

(4) Контрола ефикасности обраде: обрада перфорације челичних цеви мора узети у обзир проблем ефикасности обраде. Под претпоставком контроле квалитета, неопходно је оптимизовати параметре обраде и побољшати ефикасност обраде како би се задовољили захтеви купаца.

(5) Детекција и испитивање: Димензионална тачност, квалитет површине, тачност рупа итд. челичне цеви морају се детектовати и тестирати током обраде како би се осигурало да испуњава захтеве и стандарде купца. Уобичајена средства за детекцију укључују трокоординатна мерења, оптичка мерења, ултразвучну детекцију недостатака, детекцију недостатака магнетним честицама и тако даље.

Време објаве: 30. јануар 2024.