Ang unang lakang sa pagproseso sa metal mao ang pagputol, nga naglakip sa pagputol lang sa mga hilaw nga materyales o pagbulag niini ngadto sa mga porma aron makakuha og mga blangko. Ang kasagarang mga pamaagi sa pagputol sa metal naglakip sa: pagputol gamit ang grinding wheel, pagputol gamit ang saw, pagputol gamit ang flame, pagputol gamit ang plasma, pagputol gamit ang laser, ug pagputol gamit ang waterjet.

Pagputol sa ligid sa paggaling

Kini nga pamaagi naggamit ug high-speed rotating grinding wheel aron putlon ang asero. Kini usa ka kaylap nga gigamit nga pamaagi sa pagputol. Ang mga grinding wheel cutter kay gaan, flexible, simple, ug sayon gamiton, nga naghimo niini nga kaylap nga gigamit sa lainlaing mga setting, labi na sa mga construction site ug sa mga proyekto sa interior decoration. Kini panguna nga gigamit sa pagputol sa gagmay nga diametro nga mga kuwadrado nga tubo, lingin nga mga tubo, ug dili regular nga porma nga mga tubo.

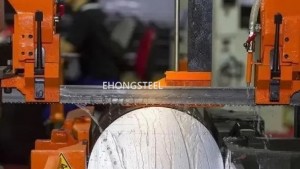

Pagputol sa lagari

Ang pagputol gamit ang lagari nagtumong sa pamaagi sa pagbahin sa mga workpiece o materyales pinaagi sa pagputol sa pig-ot nga mga gisi gamit ang saw blade (saw disc). Ang pagputol gamit ang metal band saw machine. Ang pagputol sa mga materyales usa sa labing sukaranan nga mga kinahanglanon sa pagproseso sa metal, busaAng mga makina nga w mao ang standard nga kagamitan sa industriya sa machining. Atol sa proseso sa paggabas, ang angay nga saw blade kinahanglan pilion base sa katig-a sa materyal, ug ang labing maayo nga katulin sa pagputol kinahanglan nga i-adjust.

Pagputol sa Kalayo (Pagputol gamit ang Oxy-fuel)

Ang pagputol sa kalayo naglambigit sa pagpainit sa metal pinaagi sa kemikal nga reaksyon tali sa oksiheno ug tinunaw nga asero, pagpahumok niini, ug sa katapusan pagtunaw niini. Ang gas sa pagpainit kasagaran acetylene o natural gas.

Ang pagputol gamit ang kalayo angay lamang alang sa mga carbon steel plate ug dili magamit sa ubang mga klase sa metal, sama sa stainless steel o copper/aluminum alloys. Ang mga bentaha niini naglakip sa barato nga presyo ug ang abilidad sa pagputol sa mga materyales hangtod sa duha ka metros ang gibag-on. Ang mga disbentaha naglakip sa dako nga sona nga apektado sa kainit ug thermal deformation, nga adunay bagis nga mga cross-section ug kasagaran mga slag residue.

Pagputol sa Plasma

Ang plasma cutting mogamit sa kainit sa usa ka high-temperature plasma arc aron matunaw (ug ma-vaporize) ang metal sa cutting edge sa workpiece, ug kuhaon ang tinunaw nga metal gamit ang momentum sa high-speed plasma aron maporma ang cut. Kasagaran kini gigamit sa pagputol sa mga materyales nga hangtod sa 100 mm ang gibag-on. Dili sama sa flame cutting, ang plasma cutting paspas, labi na kung magputol sa nipis nga mga palid sa ordinaryo nga carbon steel, ug ang giputol nga nawong hapsay.

Pagputol gamit ang laser

Ang laser cutting naggamit ug high-energy laser beam aron ipainit, matunaw sa lokal, ug ma-vaporize ang metal aron makab-ot ang pagputol sa materyal, nga kasagarang gigamit para sa episyente ug tukma nga pagputol sa nipis nga mga steel plate (<30 mm).Ang kalidad sa pagputol sa laser maayo kaayo, nga adunay taas nga katulin sa pagputol ug katukma sa dimensyon.

Pagputol sa Waterjet

Ang waterjet cutting usa ka pamaagi sa pagproseso nga naggamit og high-pressure water jets aron putlon ang metal, nga makahimo sa pagputol sa bisan unsang materyal sa usa ka higayon subay sa bisan unsang kurba. Tungod kay ang medium mao ang tubig, ang pinakadako nga bentaha sa waterjet cutting mao nga ang kainit nga namugna atol sa pagputol dali nga madala sa high-speed water jet, nga mawagtang ang mga epekto sa kainit.

Oras sa pag-post: Ago-01-2025