รูท่อเหล็กเป็นวิธีการแปรรูปที่ใช้เครื่องจักรกลเจาะรูขนาดที่กำหนดไว้ตรงกลางท่อเหล็ก เพื่อตอบสนองความต้องการทางอุตสาหกรรมที่หลากหลาย

การจำแนกประเภทและกระบวนการเจาะรูท่อเหล็ก

การจำแนกประเภท: ตามปัจจัยต่างๆ เช่น เส้นผ่านศูนย์กลางของรู จำนวนรู ตำแหน่งของรู เป็นต้น การเจาะรูในท่อเหล็กสามารถแบ่งออกเป็น การเจาะรูเดี่ยว การเจาะรูหลายรู การเจาะรูทรงกลม การเจาะรูทรงสี่เหลี่ยม การเจาะรูแนวทแยง และอื่นๆ ซึ่งมีหลายประเภทแตกต่างกันไป

ขั้นตอนการทำงาน: ขั้นตอนการทำงานหลักของการเจาะท่อเหล็กประกอบด้วย การทดสอบการใช้งานอุปกรณ์ การเลือกดอกสว่านหรือแม่พิมพ์ที่เหมาะสม การตั้งค่าพารามิเตอร์การทำงาน การยึดท่อเหล็ก และการดำเนินการเจาะ

ความเหมาะสมของวัสดุและขอบเขตการใช้งานของการเจาะรูท่อเหล็ก

ความเหมาะสมกับวัสดุ: การเจาะรูสำหรับท่อเหล็กสามารถใช้ได้กับท่อเหล็กหลากหลายชนิด เช่น เหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม ท่อทองแดง ท่ออลูมิเนียม เป็นต้น

พื้นที่การใช้งาน: การเจาะรูในท่อเหล็กมีขอบเขตการใช้งานที่กว้างขวางในงานก่อสร้าง การบิน ยานยนต์ การผลิตเครื่องจักร และสาขาอื่นๆ เช่น การเชื่อมต่อชิ้นส่วน การระบายอากาศและไอเสีย การเจาะท่อน้ำมัน และอื่นๆ

เทคโนโลยีการแปรรูปเจาะรูท่อเหล็ก

(1) การเจาะรูด้วยใบเลื่อย: เหมาะสำหรับการเจาะรูขนาดเล็ก ข้อดีคือรวดเร็วและต้นทุนต่ำ ข้อเสียคือความแม่นยำของรูไม่สูง

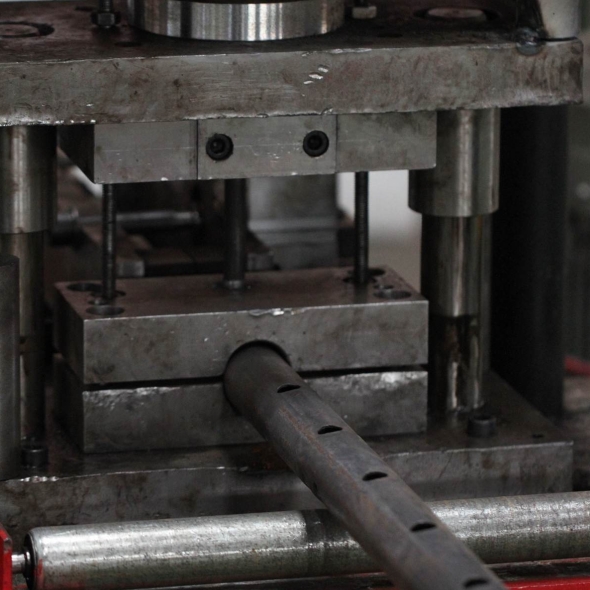

(2) การปั๊มเย็น: เหมาะสำหรับรูที่มีขนาดแตกต่างกัน ข้อดีคือรูมีความแม่นยำสูง ขอบรูเรียบ ข้อเสียคือราคาอุปกรณ์สูง และต้องใช้เวลานานในการเปลี่ยนแม่พิมพ์

(3) การเจาะด้วยเลเซอร์: เหมาะสำหรับรูที่มีความแม่นยำสูงและคุณภาพสูง ข้อดีคือรูมีความแม่นยำสูง ขอบรูเรียบ ข้อเสียคืออุปกรณ์มีราคาแพงและค่าบำรุงรักษาสูง

อุปกรณ์แปรรูปการเจาะท่อเหล็ก

(1) เครื่องเจาะรู: เครื่องเจาะรูเป็นอุปกรณ์แปรรูปการเจาะรูท่อเหล็กแบบมืออาชีพ ซึ่งเหมาะสำหรับการแปรรูปการเจาะรูท่อเหล็กปริมาณมาก ประสิทธิภาพสูง และความแม่นยำสูง

(2) เครื่องเจาะ: เครื่องเจาะเป็นอุปกรณ์แปรรูปการเจาะรูท่อเหล็กทั่วไปชนิดหนึ่ง เหมาะสำหรับการแปรรูปการเจาะรูท่อเหล็กจำนวนน้อยและมีความแม่นยำต่ำ

(3) เครื่องเจาะเลเซอร์: เครื่องเจาะเลเซอร์เป็นอุปกรณ์แปรรูปการเจาะท่อเหล็กที่มีความแม่นยำสูงและคุณภาพสูง เหมาะสำหรับงานแปรรูปการเจาะท่อเหล็กระดับสูง

อุปกรณ์ทั้งหมดข้างต้นมีให้เลือกทั้งแบบอัตโนมัติและแบบใช้มือ ขึ้นอยู่กับความต้องการในการประมวลผลและต้นทุนของอุปกรณ์ คุณสามารถเลือกอุปกรณ์ที่เหมาะสมเพื่อดำเนินการเจาะท่อเหล็กให้เสร็จสมบูรณ์ได้

(1) การควบคุมความแม่นยำของขนาด: ความแม่นยำของขนาดของการเจาะท่อเหล็กส่งผลโดยตรงต่อประสิทธิภาพการใช้งานในภายหลัง ในกระบวนการผลิต จำเป็นต้องควบคุมเส้นผ่านศูนย์กลาง ความหนาของผนัง เส้นผ่านศูนย์กลางของรู และขนาดอื่นๆ ของท่อเหล็กอย่างแม่นยำ เพื่อให้มั่นใจว่าตรงตามมาตรฐานความแม่นยำของขนาดที่ลูกค้าต้องการ

(2) การควบคุมคุณภาพพื้นผิว: คุณภาพพื้นผิวของท่อเหล็กที่มีรูพรุนมีผลกระทบอย่างมากต่อการใช้งานและความสวยงามของท่อเหล็ก ในกระบวนการผลิต เราจำเป็นต้องควบคุมคุณภาพพื้นผิวของท่อเหล็กในแง่ของความเรียบ ไม่มีเสี้ยน ไม่มีรอยแตก เป็นต้น

(3) การควบคุมความแม่นยำของตำแหน่งรู: ความแม่นยำของตำแหน่งรูในการเจาะท่อเหล็กส่งผลโดยตรงต่อประสิทธิภาพการใช้งานในภายหลัง ในกระบวนการดำเนินการ จำเป็นต้องควบคุมความแม่นยำของระยะห่างของรู เส้นผ่านศูนย์กลางของรู ตำแหน่งรู และด้านอื่นๆ ของการเจาะท่อเหล็ก

(4) การควบคุมประสิทธิภาพการประมวลผล: การประมวลผลการเจาะรูท่อเหล็กจำเป็นต้องคำนึงถึงปัญหาประสิทธิภาพการประมวลผล ภายใต้เงื่อนไขของการควบคุมคุณภาพ จำเป็นต้องปรับพารามิเตอร์การประมวลผลให้เหมาะสมและปรับปรุงประสิทธิภาพการประมวลผลเพื่อให้ตรงตามความต้องการของลูกค้า

(5) การตรวจสอบและการทดสอบ: ความแม่นยำของขนาด คุณภาพพื้นผิว ความแม่นยำของรู ฯลฯ ของท่อเหล็กจำเป็นต้องได้รับการตรวจสอบและทดสอบในระหว่างกระบวนการผลิตเพื่อให้แน่ใจว่าตรงตามข้อกำหนดและมาตรฐานของลูกค้า วิธีการตรวจสอบที่ใช้กันทั่วไป ได้แก่ การวัดสามมิติ การวัดด้วยแสง การตรวจจับข้อบกพร่องด้วยคลื่นเสียง การตรวจจับข้อบกพร่องด้วยอนุภาคแม่เหล็ก เป็นต้น

วันที่เผยแพร่: 30 มกราคม 2024