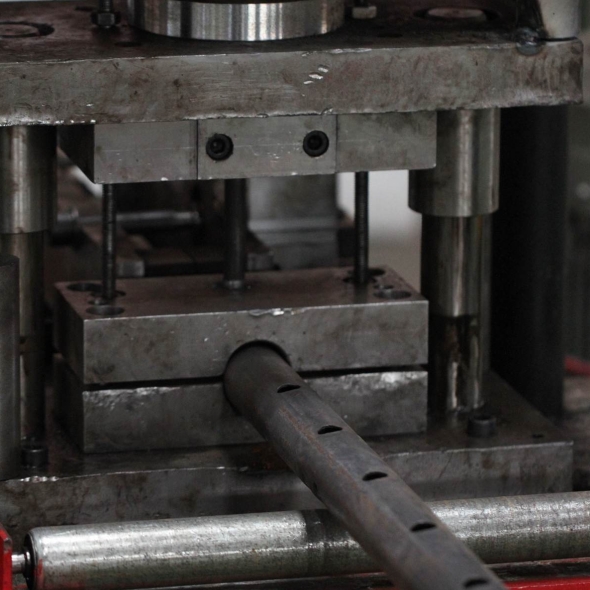

DieraOceľové potrubieje metóda spracovania, ktorá využíva mechanické zariadenie na vyrazenie otvoru určitej veľkosti v strede oceľovej rúry, aby sa splnili rôzne priemyselné potreby.

Klasifikácia a proces perforácie oceľových rúr

Klasifikácia: Podľa rôznych faktorov, ako je priemer otvoru, počet otvorov, umiestnenie otvorov atď., možno spracovanie perforácie oceľových rúr rozdeliť na perforáciu s jedným otvorom, perforáciu s viacerými otvormi, perforáciu s okrúhlymi otvormi, perforáciu so štvorcovými otvormi, perforáciu s diagonálnymi otvormi atď. Existuje mnoho rôznych typov.

Postup: Hlavný postup vŕtania oceľových rúr zahŕňa uvedenie zariadenia do prevádzky, výber vhodného vrtáka alebo formy, nastavenie parametrov spracovania, upevnenie oceľovej rúry a vykonanie vŕtania.

Vhodnosť materiálu a oblasť použitia perforácie oceľových rúr

Použiteľnosť materiálu: spracovanie perforácie oceľových rúr je vhodné pre oceľové rúry z rôznych materiálov, ako je uhlíková oceľ, nehrdzavejúca oceľ, medená rúra, hliníková rúra atď.

Oblasti použitia: spracovanie perforácie oceľových rúrok má široké uplatnenie v stavebníctve, letectve, automobilovom priemysle, strojárstve a ďalších oblastiach, ako je spájanie komponentov, vetranie a odsávanie, penetrácia olejových potrubí atď.

Technológia spracovania perforácie oceľových rúr

(1) Perforácia pílového listu: vhodná na dierovanie malých otvorov, výhodou je vysoká rýchlosť a nízke náklady, nevýhodou je nízka presnosť otvoru.

(2) Dierovanie za studena: vhodné pre rôzne veľkosti otvorov, výhodou je vysoká presnosť otvorov, hladké okraje otvorov, nevýhodou je vysoká cena zariadenia a dlhá doba výmeny formy.

(3) Laserové dierovanie: vhodné pre vysoko presné a kvalitné otvory, jeho výhodou je vysoká presnosť otvorov, hladký okraj otvoru, nevýhodou je, že zariadenie je drahé a náklady na údržbu sú vysoké.

Zariadenia na dierovanie oceľových rúr

(1) Dierovací stroj: Dierovací stroj je druh profesionálneho zariadenia na spracovanie perforácie oceľových rúr, ktoré je vhodné na spracovanie perforácie oceľových rúr vo veľkom objeme, s vysokou účinnosťou a vysokou presnosťou.

(2) Vŕtačka: Vŕtačka je bežné zariadenie na spracovanie perforácie oceľových rúrok, vhodné na malé dávkové spracovanie perforácie oceľových rúrok s nízkou presnosťou.

(3) Laserová vŕtačka: laserová vŕtačka je druh vysoko presného, vysoko kvalitného zariadenia na spracovanie oceľových rúrok, vhodné pre oblasť spracovania vŕtania oceľových rúrok vyššej triedy.

Všetky vyššie uvedené zariadenia sú k dispozícii v automatizovanej aj manuálnej prevádzke. V závislosti od rôznych potrieb spracovania a nákladov na zariadenia si môžete vybrať správne zariadenie na dokončenie úloh spracovania oceľových rúrok dierovaním.

(1) Kontrola rozmerovej presnosti: Rozmerová presnosť dierovania oceľových rúr priamo ovplyvňuje ich následný aplikačný účinok. V procese spracovania je potrebné presne kontrolovať priemer, hrúbku steny, priemer otvoru a ďalšie rozmery oceľovej rúry, aby sa zabezpečilo, že spĺňa štandardy rozmerovej presnosti požadované zákazníkmi.

(2) Kontrola kvality povrchu: kvalita povrchu perforácie oceľových rúr má dôležitý vplyv na použitie oceľových rúr a estetiku. V procese spracovania musíme kontrolovať kvalitu povrchu oceľových rúr z hľadiska hladkosti, bez otrepov, bez prasklín atď.

(3) Kontrola presnosti polohy otvoru: presnosť polohy otvoru pri vŕtaní oceľových rúr priamo ovplyvňuje ich následný aplikačný účinok. V procese spracovania je potrebné kontrolovať presnosť vzdialenosti otvoru, priemeru otvoru, polohy otvoru a ďalších aspektov vŕtania oceľových rúr.

(4) Riadenie efektívnosti spracovania: Pri spracovaní perforácie oceľových rúr je potrebné zohľadniť problém efektívnosti spracovania. Za predpokladu kontroly kvality je potrebné optimalizovať parametre spracovania a zlepšiť efektívnosť spracovania tak, aby sa splnili požiadavky zákazníkov.

(5) Detekcia a testovanie: Počas spracovania je potrebné zistiť a otestovať rozmerovú presnosť, kvalitu povrchu, presnosť otvorov atď. oceľovej rúry, aby sa zabezpečilo, že spĺňa požiadavky a normy zákazníka. Medzi bežne používané detekčné prostriedky patrí trojsúradnicové meranie, optické meranie, ultrazvuková detekcia chýb, magnetická detekcia chýb atď.

Čas uverejnenia: 30. januára 2024