OtwórRura stalowajest metodą przetwarzania polegającą na użyciu sprzętu mechanicznego do wybijania otworów o określonej średnicy w środku rury stalowej w celu zaspokojenia różnych potrzeb przemysłowych.

Klasyfikacja i proces perforacji rur stalowych

Klasyfikacja: Ze względu na różne czynniki, takie jak średnica otworu, liczba otworów, ich rozmieszczenie itp., perforację rur stalowych można podzielić na perforację jednootworową, perforację wielootworową, perforację okrągłą, perforację kwadratową, perforację ukośną itd. Istnieje wiele różnych typów.

Przebieg procesu: Główny przebieg procesu wiercenia rur stalowych obejmuje uruchomienie sprzętu, wybór odpowiedniego wiertła lub formy, ustawienie parametrów przetwarzania, zamocowanie rury stalowej i przeprowadzenie operacji wiercenia.

Przydatność materiału i zakres zastosowania perforacji rur stalowych

Zastosowanie materiałowe: obróbka perforacji rur stalowych ma zastosowanie do rur stalowych z różnych materiałów, takich jak stal węglowa, stal nierdzewna, rury miedziane, rury aluminiowe itp.

Obszary zastosowań: obróbka perforacji rur stalowych ma szeroki zakres zastosowań w budownictwie, lotnictwie, motoryzacji, produkcji maszyn i innych dziedzinach, takich jak łączenie komponentów, wentylacja i wydech, penetracja przewodów olejowych i tak dalej.

Technologia obróbki perforacji rur stalowych

(1) Perforacja brzeszczotem piły: nadaje się do wycinania małych otworów, jej zaletą jest duża szybkość i niskie koszty, wadą zaś niska precyzja wykonania otworu.

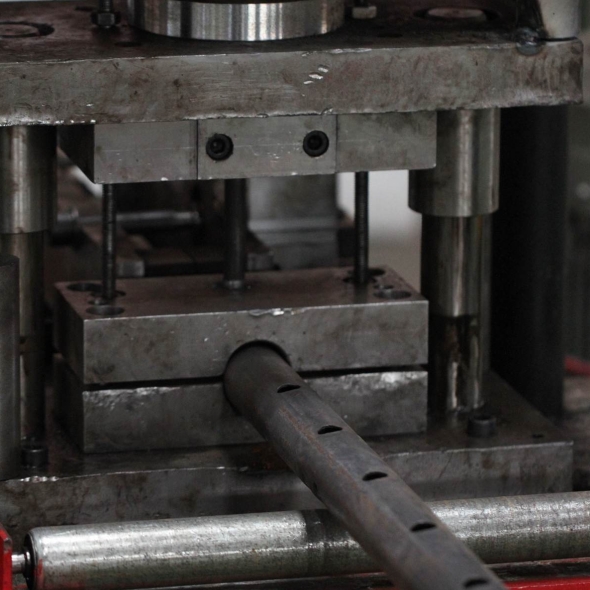

(2) Tłoczenie na zimno: stosowane do otworów o różnych rozmiarach. Jego zaletami są wysoka precyzja otworów i gładkie krawędzie otworów. Wadą jest wysoka cena sprzętu i długi czas wymiany formy.

(3) Perforowanie laserowe: nadaje się do wykonywania otworów o wysokiej precyzji i jakości; jego zaletą jest wysoka precyzja otworów i gładkie krawędzie otworów; wadą jest wysoki koszt sprzętu i wysokie koszty konserwacji.

Sprzęt do obróbki rur stalowych

(1) Maszyna dziurkująca: Maszyna dziurkująca to rodzaj profesjonalnego sprzętu do perforacji rur stalowych, który nadaje się do przetwarzania perforacji rur stalowych o dużej objętości, wysokiej wydajności i wysokiej precyzji.

(2) Wiertarka: Wiertarka to rodzaj powszechnie stosowanego sprzętu do perforowania rur stalowych, nadającego się do małoseryjnej obróbki perforowanej rur stalowych o niskiej precyzji.

(3) Wiertarka laserowa: wiertarka laserowa to rodzaj precyzyjnego, wysokiej jakości sprzętu do obróbki wiertniczej rur stalowych, odpowiedniego do zaawansowanej obróbki wiertniczej rur stalowych.

Wszystkie powyższe urządzenia są dostępne zarówno w wersji automatycznej, jak i ręcznej. W zależności od różnych potrzeb przetwórczych i kosztów sprzętu można wybrać odpowiedni sprzęt do realizacji zadań związanych z dziurkowaniem rur stalowych.

(1) Kontrola dokładności wymiarowej: Dokładność wymiarowa procesu wykrawania rur stalowych ma bezpośredni wpływ na późniejszy efekt zastosowania. W procesie obróbki średnica, grubość ścianki, średnica otworu i inne wymiary rury stalowej muszą być dokładnie kontrolowane, aby zapewnić zgodność z normami dokładności wymiarowej wymaganymi przez klientów.

(2) Kontrola jakości powierzchni: jakość powierzchni perforowanej rury stalowej ma istotny wpływ na jej zastosowanie i estetykę. W procesie obróbki należy kontrolować jakość powierzchni rury stalowej pod kątem gładkości, braku zadziorów, pęknięć itp.

(3) Kontrola dokładności położenia otworu: dokładność położenia otworu podczas wiercenia rur stalowych ma bezpośredni wpływ na późniejszy efekt zastosowania. W procesie obróbki konieczna jest kontrola dokładności odległości, średnicy i położenia otworu oraz innych aspektów wiercenia rur stalowych.

(4) Kontrola wydajności przetwarzania: obróbka perforowanych rur stalowych musi uwzględniać problem wydajności przetwarzania. W celu kontroli jakości konieczna jest optymalizacja parametrów przetwarzania i poprawa wydajności, aby spełnić wymagania klientów.

(5) Wykrywanie i testowanie: Dokładność wymiarowa, jakość powierzchni, dokładność otworów itp. rur stalowych muszą być wykrywane i testowane podczas obróbki, aby zapewnić zgodność z wymaganiami i standardami klienta. Do powszechnie stosowanych metod wykrywania należą pomiary trójwspółrzędnościowe, pomiary optyczne, ultradźwiękowe wykrywanie wad, wykrywanie wad metodą magnetyczno-proszkową i tak dalej.

Czas publikacji: 30 stycznia 2024 r.