CaurumsTērauda cauruleir apstrādes metode, kurā tērauda caurules centrā ar mehānisku aprīkojumu tiek izveidots noteikta izmēra caurums, lai apmierinātu dažādas rūpniecības vajadzības.

Tērauda cauruļu perforācijas klasifikācija un process

Klasifikācija: Atkarībā no dažādiem faktoriem, piemēram, cauruma diametra, caurumu skaita, caurumu atrašanās vietas utt., tērauda cauruļu perforācijas apstrādi var iedalīt viena cauruma perforācijā, vairāku caurumu perforācijā, apaļa cauruma perforācijā, kvadrātveida cauruma perforācijā, diagonāla cauruma perforācijā utt., ir daudz dažādu veidu.

Procesa plūsma: Tērauda cauruļu urbšanas galvenā procesa plūsma ietver iekārtu nodošanu ekspluatācijā, atbilstoša urbja vai veidnes izvēli, apstrādes parametru iestatīšanu, tērauda caurules nostiprināšanu un urbšanas operācijas veikšanu.

Tērauda cauruļu perforācijas materiāla piemērotība un pielietojuma joma

Materiāla pielietojamība: tērauda cauruļu perforācijas apstrāde ir piemērojama dažādu materiālu tērauda caurulēm, piemēram, oglekļa tēraudam, nerūsējošajam tēraudam, vara caurulēm, alumīnija caurulēm utt.

Pielietojuma jomas: tērauda cauruļu perforācijas apstrādei ir plašs pielietojumu klāsts būvniecībā, aviācijā, autobūvē, mašīnbūvē un citās jomās, piemēram, komponentu savienošanā, ventilācijā un izplūdes gāzēs, eļļas vadu iespiešanā un tā tālāk.

Tērauda cauruļu perforācijas apstrādes tehnoloģija

(1) Zāģa asmens perforācija: piemērota mazu caurumu caurumošanai, kuras priekšrocība ir ātrs ātrums un zemas izmaksas, trūkums ir caurumu zemā precizitāte.

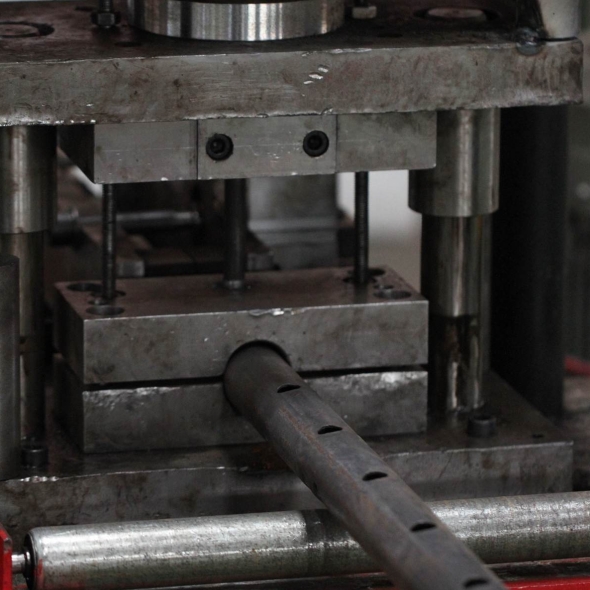

(2) Aukstā štancēšana: piemērojama dažāda izmēra caurumiem, priekšrocības ir augsta caurumu precizitāte, gludas caurumu malas, trūkums ir augsta aprīkojuma cena un veidnes nomaiņa prasa ilgu laiku.

(3) Lāzera perforācija: piemērota augstas precizitātes un augstas kvalitātes caurumu iegūšanai, tās priekšrocība ir augsta caurumu precizitāte, gluda cauruma mala, trūkums ir dārgas iekārtas un augstas uzturēšanas izmaksas.

Tērauda cauruļu štancēšanas apstrādes iekārtas

(1) Caurumošanas mašīna: Caurumošanas mašīna ir profesionāla tērauda cauruļu perforācijas apstrādes iekārta, kas ir piemērota liela apjoma, augstas efektivitātes un augstas precizitātes tērauda cauruļu perforācijas apstrādei.

(2) Urbjmašīna: Urbjmašīna ir sava veida izplatīta tērauda cauruļu perforācijas apstrādes iekārta, kas piemērota nelielu partiju, zemas precizitātes tērauda cauruļu perforācijas apstrādei.

(3) Lāzerurbšanas iekārta: lāzerurbšanas iekārta ir augstas precizitātes, augstas kvalitātes tērauda cauruļu urbšanas apstrādes iekārta, kas piemērota augstas klases tērauda cauruļu urbšanas apstrādes laukam.

Visas iepriekš minētās iekārtas ir pieejamas gan automatizētā, gan manuālā darbībā, atkarībā no dažādām apstrādes vajadzībām un iekārtu izmaksām, jūs varat izvēlēties pareizo aprīkojumu tērauda cauruļu caurumošanas apstrādes uzdevumu veikšanai.

(1) Izmēru precizitātes kontrole: Tērauda cauruļu perforācijas izmēru precizitāte tieši ietekmē to turpmāko pielietojuma efektu. Apstrādes procesā ir precīzi jākontrolē tērauda cauruļu diametrs, sienas biezums, cauruma diametrs un citi izmēri, lai nodrošinātu, ka tās atbilst klientu noteiktajiem izmēru precizitātes standartiem.

(2) Virsmas kvalitātes kontrole: tērauda caurules perforācijas virsmas kvalitātei ir svarīga ietekme uz tērauda caurules pielietojumu un estētiku. Apstrādes procesā mums ir jākontrolē tērauda caurules virsmas kvalitāte attiecībā uz gludumu, bez rievām, plaisām utt.

(3) Cauruma pozīcijas precizitātes kontrole: tērauda cauruļu urbšanas cauruma pozīcijas precizitāte tieši ietekmē tā turpmāko pielietojuma efektu. Apstrādes procesā ir jākontrolē cauruma attāluma, cauruma diametra, cauruma pozīcijas un citu tērauda cauruļu urbšanas aspektu precizitāte.

(4) Apstrādes efektivitātes kontrole: tērauda cauruļu perforācijas apstrādē jāņem vērā apstrādes efektivitātes problēma. Kvalitātes kontroles ietvaros ir jāoptimizē apstrādes parametri un jāuzlabo apstrādes efektivitāte, lai apmierinātu klientu prasības.

(5) Noteikšana un testēšana: Tērauda caurules izmēru precizitāte, virsmas kvalitāte, caurumu precizitāte utt. ir jānosaka un jāpārbauda apstrādes laikā, lai nodrošinātu, ka tā atbilst klienta prasībām un standartiem. Bieži izmantotie noteikšanas līdzekļi ietver trīs koordinātu mērīšanu, optisko mērīšanu, ultraskaņas defektu noteikšanu, magnētisko daļiņu defektu noteikšanu un tā tālāk.

Publicēšanas laiks: 2024. gada 30. janvāris