SkylėPlieninis vamzdisyra apdorojimo metodas, kurio metu mechanine įranga išmušama tam tikro dydžio skylė plieninio vamzdžio centre, siekiant patenkinti skirtingus pramonės poreikius.

Plieninių vamzdžių perforavimo klasifikacija ir procesas

Klasifikacija: Pagal įvairius veiksnius, tokius kaip skylės skersmuo, skylių skaičius, skylių vieta ir kt., plieninių vamzdžių perforavimo apdorojimą galima suskirstyti į vienos skylės perforaciją, kelių skylių perforaciją, apvalios skylės perforaciją, kvadratinės skylės perforaciją, įstrižos skylės perforaciją ir kt., yra daug skirtingų tipų.

Proceso srautas: pagrindinis plieninių vamzdžių gręžimo proceso srautas apima įrangos paleidimą, tinkamo grąžto ar formos pasirinkimą, apdorojimo parametrų nustatymą, plieninio vamzdžio tvirtinimą ir gręžimo operacijos atlikimą.

Plieninių vamzdžių perforavimo medžiagos tinkamumas ir taikymo sritis

Medžiagos pritaikymas: plieninių vamzdžių perforavimo apdorojimas taikomas įvairių medžiagų plieniniams vamzdžiams, tokiems kaip anglinis plienas, nerūdijantis plienas, variniai vamzdžiai, aliuminio vamzdžiai ir kt.

Taikymo sritys: plieninių vamzdžių perforavimo apdirbimas yra plačiai taikomas statybose, aviacijoje, automobilių pramonėje, mašinų gamyboje ir kitose srityse, tokiose kaip komponentų jungimas, vėdinimas ir išmetimas, alyvos linijų įsiskverbimas ir kt.

Plieninių vamzdžių perforavimo apdorojimo technologija

(1) Pjūklo disko perforacija: tinka mažoms skylėms pramušti, kurios privalumas yra didelis greitis ir maža kaina, o trūkumas yra tas, kad skylės tikslumas nėra didelis.

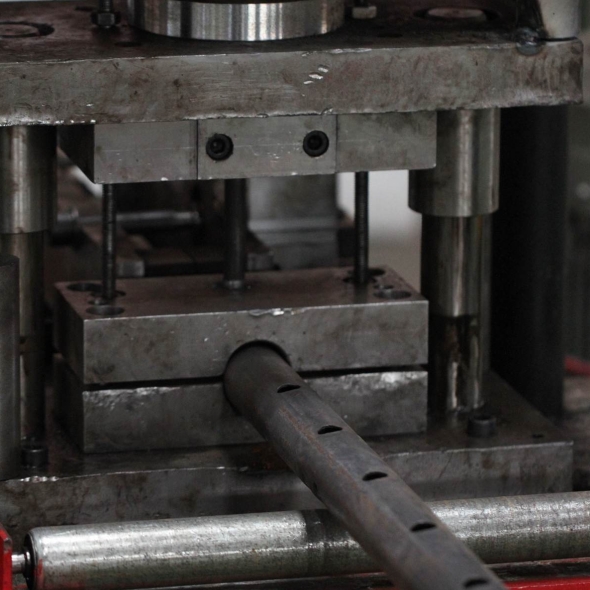

(2) Šaltas štampavimas: taikomas įvairių dydžių skylėms, kurių privalumai yra didelis skylių tikslumas, lygūs skylių kraštai, trūkumas yra didelė įrangos kaina ir ilgas formos keitimas.

(3) Lazerinis perforavimas: tinka didelio tikslumo ir aukštos kokybės skylėms, jo privalumas yra didelis skylių tikslumas, lygus skylės kraštas, trūkumas yra brangi įranga ir didelės priežiūros išlaidos.

Plieninių vamzdžių perforavimo apdorojimo įranga

(1) Perforavimo staklės: Perforavimo staklės yra profesionali plieninių vamzdžių perforavimo apdorojimo įranga, tinkanti didelio tūrio, didelio efektyvumo ir didelio tikslumo plieninių vamzdžių perforavimo apdorojimui.

(2) Gręžimo staklės: Gręžimo staklės yra įprasta plieninių vamzdžių perforavimo apdorojimo įranga, tinkama mažoms partijoms, mažo tikslumo plieninių vamzdžių perforavimui.

(3) Lazerinis gręžimo staklės: lazerinis gręžimo staklės yra didelio tikslumo, aukštos kokybės plieninių vamzdžių gręžimo įranga, tinkanti aukščiausios klasės plieninių vamzdžių gręžimo apdirbimo sričiai.

Visa aukščiau išvardyta įranga yra tiek automatizuota, tiek rankinio valdymo, atsižvelgiant į skirtingus apdorojimo poreikius ir įrangos kainą, galite pasirinkti tinkamą įrangą plieninių vamzdžių perforavimo apdorojimo užduotims atlikti.

(1) Matmenų tikslumo kontrolė: Plieninių vamzdžių perforavimo matmenų tikslumas tiesiogiai veikia vėlesnį jų pritaikymo efektą. Apdorojimo procese reikia tiksliai kontroliuoti plieninio vamzdžio skersmenį, sienelės storį, skylės skersmenį ir kitus matmenis, kad būtų užtikrinta atitikti klientų reikalaujamus matmenų tikslumo standartus.

(2) Paviršiaus kokybės kontrolė: plieninių vamzdžių perforacijos paviršiaus kokybė turi didelę įtaką plieninių vamzdžių pritaikymui ir estetikai. Apdorojimo procese turime kontroliuoti plieninių vamzdžių paviršiaus kokybę, atsižvelgiant į lygumą, šerpetojimą, įtrūkimų nebuvimą ir kt.

(3) Skylės padėties tikslumo valdymas: plieninių vamzdžių gręžimo skylės padėties tikslumas tiesiogiai veikia vėlesnį jo pritaikymo poveikį. Apdorojimo procese būtina kontroliuoti skylės atstumo, skylės skersmens, skylės padėties ir kitų plieninių vamzdžių gręžimo aspektų tikslumą.

(4) Apdorojimo efektyvumo kontrolė: plieninių vamzdžių perforavimo apdorojimas turi atsižvelgti į apdorojimo efektyvumo problemą. Siekiant kontroliuoti kokybę, būtina optimizuoti apdorojimo parametrus ir pagerinti apdorojimo efektyvumą, kad būtų patenkinti klientų reikalavimai.

(5) Aptikimas ir bandymas: Plieninio vamzdžio matmenų tikslumas, paviršiaus kokybė, skylės tikslumas ir kt. turi būti aptikti ir išbandyti apdorojimo metu, siekiant užtikrinti, kad jis atitiktų kliento reikalavimus ir standartus. Dažniausiai naudojamos aptikimo priemonės apima trijų koordinačių matavimą, optinį matavimą, ultragarsinį defektų aptikimą, magnetinių dalelių defektų aptikimą ir kt.

Įrašo laikas: 2024 m. sausio 30 d.