Lyukacélcsőegy olyan feldolgozási módszer, amely mechanikus berendezéseket használ egy bizonyos méretű lyuk lyukasztására egy acélcső közepén, hogy megfeleljen a különböző ipari igényeknek.

Az acélcső perforációjának osztályozása és folyamata

Osztályozás: Különböző tényezők, például a furat átmérője, a furatok száma, a furatok helye stb. alapján az acélcső perforációs feldolgozása felosztható egylyukú perforációra, többlyukú perforációra, kerek lyukú perforációra, négyzet alakú lyukú perforációra, átlós lyukú perforációra stb., sokféle típus létezik.

Folyamatáram: Az acélcsőfúrás fő folyamatárama magában foglalja a berendezések üzembe helyezését, a megfelelő fúró vagy forma kiválasztását, a feldolgozási paraméterek beállítását, az acélcső rögzítését és a fúrási művelet végrehajtását.

Az acélcső perforációjának anyagmegfelelősége és alkalmazási területe

Anyagalkalmazhatóság: az acélcső perforációs feldolgozása különféle anyagokból készült acélcsövekre alkalmazható, például szénacélra, rozsdamentes acélra, rézcsőre, alumíniumcsőre stb.

Alkalmazási területek: az acélcsövek perforációjának megmunkálása széles körben alkalmazható az építőiparban, a repülésben, az autóiparban, a gépgyártásban és más területeken, például alkatrész-összeköttetésekben, szellőztetésben és elszívórendszerekben, olajvezetékek behatolásában és így tovább.

Acélcső perforációs feldolgozási technológia

(1) Fűrészlap perforáció: alkalmas kis lyukak lyukasztására, előnye a gyorsaság és az alacsony költség, hátránya pedig a nem magas lyukpontosság.

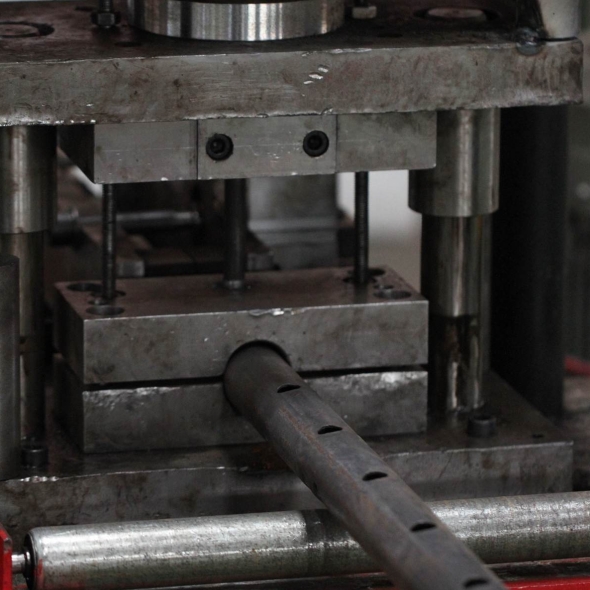

(2) Hidegen sajtolt lyukasztás: különböző méretű lyukakhoz alkalmazható, előnyei a lyukak nagy pontossága, a lyukszélek simaak, hátránya a berendezés magas ára, és a forma cseréje hosszú időt vesz igénybe.

(3) Lézeres lyukasztás: nagy pontosságú és kiváló minőségű furatok készítésére alkalmas, előnye a furatok nagy pontossága, a furatszél sima, hátránya a berendezés költsége és a magas karbantartási költségek.

Acélcső-lyukasztó feldolgozó berendezések

(1) Lyukasztógép: A lyukasztógép egyfajta professzionális acélcső perforációs feldolgozó berendezés, amely alkalmas nagy volumenű, nagy hatékonyságú és nagy pontosságú acélcső perforáció feldolgozására.

(2) Fúrógép: A fúrógép egyfajta általános acélcső perforációfeldolgozó berendezés, amely alkalmas kis tételű, alacsony pontosságú acélcső perforációfeldolgozásra.

(3) Lézeres fúrógép: a lézeres fúrógép egyfajta nagy pontosságú, kiváló minőségű acélcső fúrófeldolgozó berendezés, amely alkalmas a csúcskategóriás acélcső fúrófeldolgozási területre.

A fenti berendezések mindegyike automatizált és kézi üzemmódban is elérhető, így a különböző feldolgozási igényeknek és berendezésköltségeknek megfelelően kiválaszthatja a megfelelő berendezést az acélcső-lyukasztási feladatok elvégzéséhez.

(1) Méretpontosság-szabályozás: Az acélcső lyukasztásának méretpontossága közvetlenül befolyásolja a későbbi alkalmazási hatását. A feldolgozási folyamat során az acélcső átmérőjét, falvastagságát, furatátmérőjét és egyéb méreteit pontosan ellenőrizni kell annak biztosítása érdekében, hogy megfeleljen az ügyfelek által megkövetelt méretpontossági szabványoknak.

(2) Felületi minőségellenőrzés: az acélcső perforációjának felületi minősége fontos hatással van az acélcső alkalmazására és esztétikai megjelenésére. A feldolgozási folyamat során ellenőriznünk kell az acélcső felületének minőségét a simaság, a sorjamentesség, a repedésmentesség stb. szempontjából.

(3) Furatpozíció pontosságának szabályozása: az acélcsőfúrás furatpozíció-pontossága közvetlenül befolyásolja a későbbi alkalmazási hatást. A feldolgozási folyamat során ellenőrizni kell a furattávolság, a furatátmérő, a furatpozíció és az acélcsőfúrás egyéb szempontjainak pontosságát.

(4) Feldolgozási hatékonyság szabályozása: az acélcső perforációjának feldolgozása során figyelembe kell venni a feldolgozási hatékonyság problémáját. A minőségellenőrzés előfeltétele a feldolgozási paraméterek optimalizálása és a feldolgozási hatékonyság javítása az ügyfelek igényeinek kielégítése érdekében.

(5) Észlelés és vizsgálat: Az acélcső méretpontosságát, felületi minőségét, furatpontosságát stb. a feldolgozás során ellenőrizni és ellenőrizni kell annak biztosítása érdekében, hogy az megfeleljen az ügyfél követelményeinek és szabványainak. Az általánosan használt észlelési módszerek közé tartozik a háromkoordinátás mérés, az optikai mérés, az ultrahangos hibaészlelés, a mágneses részecskék hibaészlelése és így tovább.

Közzététel ideje: 2024. január 30.