RupaČelična cijevje metoda obrade koja koristi mehaničku opremu za bušenje rupe određene veličine u središtu čelične cijevi kako bi se zadovoljile različite industrijske potrebe.

Klasifikacija i proces perforacije čeličnih cijevi

Klasifikacija: Prema različitim čimbenicima kao što su promjer rupe, broj rupa, položaj rupa itd., obrada perforacije čeličnih cijevi može se podijeliti na perforaciju s jednom rupom, perforaciju s više rupa, perforaciju s okruglim rupama, perforaciju s kvadratnim rupama, perforaciju s dijagonalnim rupama i tako dalje, postoji mnogo različitih vrsta.

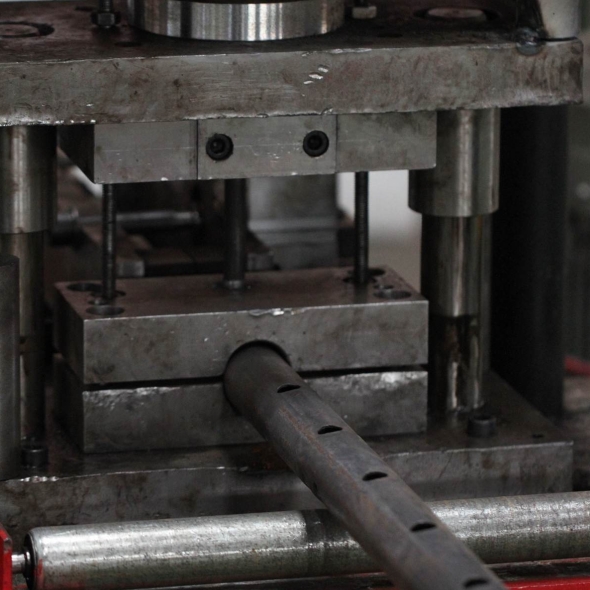

Tijek procesa: Glavni tijek procesa bušenja čeličnih cijevi uključuje puštanje opreme u rad, odabir odgovarajuće bušilice ili kalupa, postavljanje parametara obrade, fiksiranje čelične cijevi i izvođenje operacije bušenja.

Prikladnost materijala i područje primjene perforacije čeličnih cijevi

Primjenjivost materijala: obrada perforacije čeličnih cijevi primjenjiva je na čelične cijevi od različitih materijala, kao što su ugljični čelik, nehrđajući čelik, bakrene cijevi, aluminijske cijevi itd.

Područja primjene: obrada perforacije čeličnih cijevi ima širok raspon primjena u građevinarstvu, zrakoplovstvu, automobilskoj industriji, proizvodnji strojeva i drugim područjima, kao što su spajanje komponenti, ventilacija i ispuh, prodiranje uljnih vodova i tako dalje.

Tehnologija obrade perforacije čeličnih cijevi

(1) Perforacija pile: pogodna za bušenje malih rupa, čija je prednost velika brzina i niska cijena, a nedostatak je što preciznost rupe nije visoka.

(2) Hladno štancanje: primjenjivo za različite veličine rupa, prednosti su visoka preciznost rupa, glatki rubovi rupa, nedostatak je visoka cijena opreme i dugotrajna promjena kalupa.

(3) Lasersko probijanje: pogodno za visokoprecizne i visokokvalitetne rupe, prednost je visoka preciznost rupa, rub rupe je gladak, nedostatak je što je oprema skupa, a troškovi održavanja visoki.

Oprema za obradu probijanja čeličnih cijevi

(1) Stroj za probijanje: Stroj za probijanje je vrsta profesionalne opreme za obradu perforacije čeličnih cijevi, koja je prikladna za obradu perforacije čeličnih cijevi velikog volumena, visoke učinkovitosti i visoke preciznosti.

(2) Bušilica: Bušilica je vrsta uobičajene opreme za obradu perforacije čeličnih cijevi, prikladna za obradu perforacije čeličnih cijevi male serije i niske preciznosti.

(3) Laserska bušilica: laserska bušilica je vrsta visokoprecizne, visokokvalitetne opreme za obradu bušenja čeličnih cijevi, prikladna za područje obrade bušenja vrhunskih čeličnih cijevi.

Sva gore navedena oprema dostupna je u automatiziranom i ručnom načinu rada, a ovisno o različitim potrebama obrade i troškovima opreme, možete odabrati pravu opremu za dovršetak zadataka obrade probijanja čeličnih cijevi.

(1) Kontrola dimenzijske točnosti: Dimenzijska točnost probijanja čeličnih cijevi izravno utječe na njihov kasniji učinak primjene. U procesu obrade, promjer, debljina stijenke, promjer rupe i ostale dimenzije čelične cijevi moraju se točno kontrolirati kako bi se osiguralo da zadovoljava standarde dimenzijske točnosti koje zahtijevaju kupci.

(2) Kontrola kvalitete površine: kvaliteta površine perforacije čeličnih cijevi ima važan utjecaj na primjenu čeličnih cijevi i estetiku. Tijekom obrade potrebno je kontrolirati kvalitetu površine čeličnih cijevi u smislu glatkoće, bez neravnina, bez pukotina itd.

(3) Kontrola točnosti položaja rupe: točnost položaja rupe pri bušenju čeličnih cijevi izravno utječe na njezin naknadni učinak. U procesu obrade potrebno je kontrolirati preciznost udaljenosti rupe, promjer rupe, položaj rupe i druge aspekte bušenja čeličnih cijevi.

(4) Kontrola učinkovitosti obrade: obrada perforacije čeličnih cijevi mora uzeti u obzir problem učinkovitosti obrade. Pod pretpostavkom kontrole kvalitete, potrebno je optimizirati parametre obrade i poboljšati učinkovitost obrade kako bi se zadovoljili zahtjevi kupaca.

(5) Detekcija i ispitivanje: Dimenzijska točnost, kvaliteta površine, točnost rupa itd. čelične cijevi moraju se detektirati i testirati tijekom obrade kako bi se osiguralo da ispunjava zahtjeve i standarde kupca. Uobičajeno korištena sredstva detekcije uključuju trokoordinatno mjerenje, optičko mjerenje, ultrazvučno otkrivanje nedostataka, otkrivanje nedostataka magnetskim česticama i tako dalje.

Vrijeme objave: 30. siječnja 2024.