LochStahlrohrist ein Bearbeitungsverfahren, bei dem mechanische Geräte eingesetzt werden, um ein Loch bestimmter Größe in die Mitte eines Stahlrohrs zu stanzen, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Klassifizierung und Verfahren der Stahlrohrperforation

Klassifizierung: Nach verschiedenen Faktoren wie dem Durchmesser des Lochs, der Anzahl der Löcher, der Position der Löcher usw. kann die Perforationsbearbeitung von Stahlrohren in Einzellochperforation, Mehrlochperforation, Rundlochperforation, Quadratlochperforation, Diagonallochperforation usw. unterteilt werden; es gibt viele verschiedene Arten.

Prozessablauf: Der Hauptprozessablauf beim Bohren von Stahlrohren umfasst die Inbetriebnahme der Ausrüstung, die Auswahl des geeigneten Bohrers oder der geeigneten Form, die Einstellung der Bearbeitungsparameter, die Fixierung des Stahlrohrs und die Durchführung des Bohrvorgangs.

Materialeignung und Anwendungsgebiet der Stahlrohrperforation

Anwendbarkeit der Materialien: Das Perforationsverfahren für Stahlrohre ist für Stahlrohre aus verschiedenen Materialien anwendbar, wie z. B. Kohlenstoffstahl, Edelstahl, Kupferrohre, Aluminiumrohre usw.

Anwendungsgebiete: Die Perforation von Stahlrohren findet in vielen Bereichen Anwendung, z. B. im Bauwesen, in der Luftfahrt, im Automobilbau, im Maschinenbau und anderen Feldern, etwa bei Bauteilverbindungen, Belüftungs- und Abgasanlagen, Ölleitungsdurchführungen usw.

Technologie zur Bearbeitung von Stahlrohrperforationen

(1) Sägeblattperforation: geeignet zum Stanzen kleiner Löcher, der Vorteil liegt in der hohen Geschwindigkeit und den geringen Kosten, der Nachteil in der geringen Lochgenauigkeit.

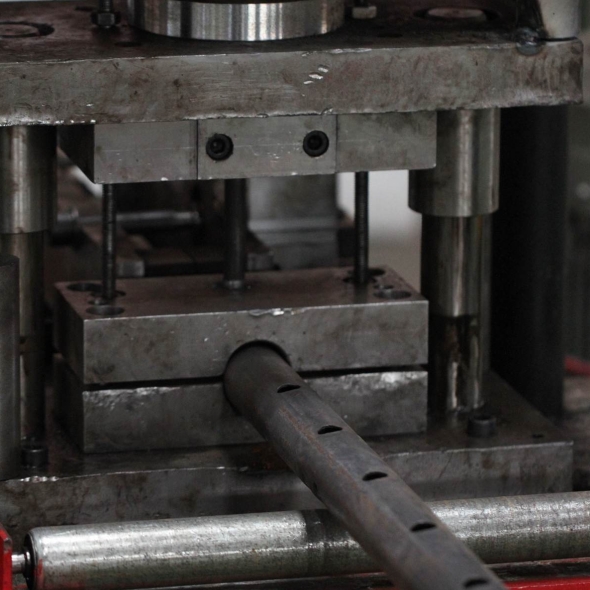

(2) Kaltstanzen: anwendbar auf verschiedene Lochgrößen, Vorteile sind die hohe Präzision der Löcher und die glatten Lochkanten, Nachteil ist der hohe Preis der Ausrüstung und die lange Zeit, die zum Wechseln der Form benötigt wird.

(3) Laserstanzen: Geeignet für hochpräzise und qualitativ hochwertige Bohrungen; Vorteil: Hohe Präzision der Bohrungen, glatte Lochkanten; Nachteil: Hoher Geräteaufwand und hohe Wartungskosten.

Stanzbearbeitungsanlagen für Stahlrohre

(1) Stanzmaschine: Die Stanzmaschine ist eine professionelle Anlage zur Bearbeitung von Stahlrohrperforationen und eignet sich für die Bearbeitung von Stahlrohrperforationen in großem Umfang, mit hoher Effizienz und hoher Präzision.

(2) Bohrmaschine: Die Bohrmaschine ist eine gebräuchliche Ausrüstung zur Bearbeitung von Stahlrohrperforationen und eignet sich für die Bearbeitung von Stahlrohrperforationen in kleinen Serien mit geringer Präzision.

(3) Laserbohrmaschine: Die Laserbohrmaschine ist eine hochpräzise und hochwertige Anlage zur Bearbeitung von Stahlrohrbohrungen und eignet sich für den High-End-Bereich der Stahlrohrbearbeitung.

Alle oben genannten Geräte sind sowohl in automatisierter als auch in manueller Ausführung erhältlich. Je nach Bearbeitungsbedarf und Gerätekosten können Sie das passende Gerät für Ihre Stanzbearbeitungsaufgaben an Stahlrohren auswählen.

(1) Maßgenauigkeitskontrolle: Die Maßgenauigkeit beim Stanzen von Stahlrohren beeinflusst unmittelbar deren spätere Anwendung. Im Bearbeitungsprozess müssen Durchmesser, Wandstärke, Lochdurchmesser und weitere Abmessungen des Stahlrohrs präzise kontrolliert werden, um die vom Kunden geforderten Maßgenauigkeitsstandards zu erfüllen.

(2) Oberflächenqualitätskontrolle: Die Oberflächenqualität von Stahlrohrperforationen hat einen wesentlichen Einfluss auf die Anwendung und die Ästhetik der Stahlrohre. Im Bearbeitungsprozess muss die Oberflächenqualität der Stahlrohre hinsichtlich Glätte, Gratfreiheit, Rissfreiheit usw. kontrolliert werden.

(3) Kontrolle der Bohrlochpositionsgenauigkeit: Die Bohrlochpositionsgenauigkeit beim Stahlrohrbohren beeinflusst unmittelbar die nachfolgende Anwendung. Im Bearbeitungsprozess ist es daher notwendig, die Präzision von Bohrlochabstand, Bohrlochdurchmesser, Bohrlochposition und anderen Aspekten des Stahlrohrbohrens zu kontrollieren.

(4) Prozesseffizienzkontrolle: Bei der Perforation von Stahlrohren muss die Prozesseffizienz berücksichtigt werden. Unter Einhaltung der Qualitätsstandards ist es notwendig, die Prozessparameter zu optimieren und die Prozesseffizienz zu steigern, um die Kundenanforderungen zu erfüllen.

(5) Prüfung und Kontrolle: Die Maßgenauigkeit, Oberflächenqualität, Bohrungsgenauigkeit usw. der Stahlrohre müssen während der Verarbeitung geprüft und kontrolliert werden, um sicherzustellen, dass sie den Kundenanforderungen und -normen entsprechen. Gängige Prüfverfahren sind beispielsweise die dreidimensionale Messung, die optische Messung, die Ultraschallprüfung und die Magnetpulverprüfung.

Veröffentlichungsdatum: 30. Januar 2024