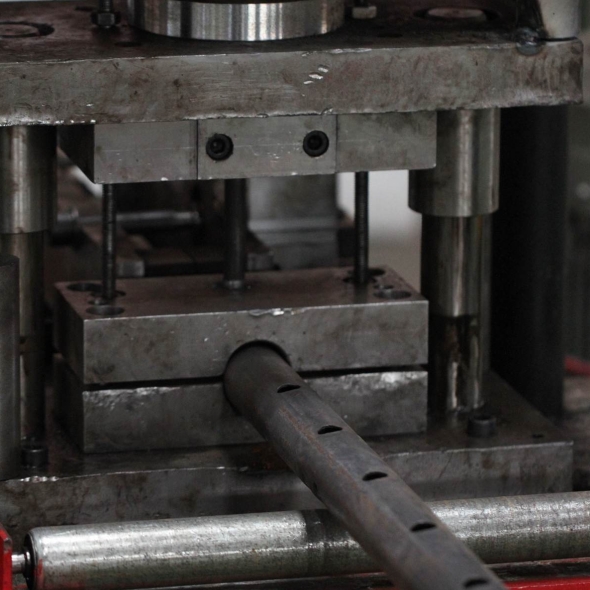

OtvorOcelové trubkyje metoda zpracování, která využívá mechanické zařízení k děrování otvoru určité velikosti uprostřed ocelové trubky pro splnění různých průmyslových potřeb.

Klasifikace a proces perforace ocelových trubek

Klasifikace: Podle různých faktorů, jako je průměr otvoru, počet otvorů, umístění otvorů atd., lze perforaci ocelových trubek rozdělit na perforaci s jedním otvorem, perforaci s více otvory, perforaci s kulatými otvory, perforaci se čtvercovými otvory, perforaci s diagonálními otvory atd. Existuje mnoho různých typů.

Tok procesu: Hlavní tok procesu vrtání ocelových trubek zahrnuje uvedení zařízení do provozu, výběr vhodného vrtáku nebo formy, nastavení parametrů zpracování, upevnění ocelové trubky a provedení vrtací operace.

Vhodnost materiálu a oblast použití perforace ocelových trubek

Použitelnost materiálu: zpracování perforace ocelových trubek je použitelné pro ocelové trubky z různých materiálů, jako je uhlíková ocel, nerezová ocel, měděná trubka, hliníková trubka atd.

Oblasti použití: Zpracování perforace ocelových trubek má širokou škálu uplatnění ve stavebnictví, letectví, automobilovém průmyslu, strojírenství a dalších oblastech, jako je spojování součástí, větrání a odsávání, penetrace olejových potrubí a tak dále.

Technologie zpracování perforace ocelových trubek

(1) Perforace pilového listu: vhodná pro děrování malých otvorů, jejíž výhodou je vysoká rychlost a nízké náklady, nevýhodou je nízká přesnost otvoru.

(2) Děrování za studena: vhodné pro různé velikosti otvorů, jehož výhodou je vysoká přesnost otvorů, hladké okraje otvorů, nevýhodou je vysoká cena zařízení a dlouhá doba výměny formy.

(3) Laserové děrování: vhodné pro vysoce přesné a kvalitní otvory, jeho výhodou je vysoká přesnost otvorů, hladké okraje otvoru, nevýhodou je drahé zařízení a vysoké náklady na údržbu.

Zařízení pro děrování ocelových trubek

(1) Děrovací stroj: Děrovací stroj je profesionální zařízení pro perforaci ocelových trubek, které je vhodné pro velkoobjemové, vysoce účinné a vysoce přesné perforování ocelových trubek.

(2) Vrtačka: Vrtačka je druh běžného zařízení pro perforaci ocelových trubek, vhodné pro malosériové, nízkopřesné perforování ocelových trubek.

(3) Laserová vrtačka: laserová vrtačka je druh vysoce přesného, vysoce kvalitního zařízení pro vrtání ocelových trubek, vhodné pro oblast vrtání ocelových trubek na vysoké úrovni.

Všechna výše uvedená zařízení jsou k dispozici v automatickém i ručním provozu. V závislosti na různých potřebách zpracování a nákladech na zařízení si můžete vybrat správné zařízení pro dokončení úkolů děrování ocelových trubek.

(1) Kontrola rozměrové přesnosti: Rozměrová přesnost děrování ocelových trubek přímo ovlivňuje jejich následný aplikační efekt. V procesu zpracování je třeba přesně kontrolovat průměr, tloušťku stěny, průměr otvoru a další rozměry ocelové trubky, aby se zajistilo, že splňuje standardy rozměrové přesnosti požadované zákazníky.

(2) Kontrola kvality povrchu: kvalita povrchu perforace ocelových trubek má důležitý vliv na použití ocelových trubek a estetiku. Během procesu zpracování je třeba kontrolovat kvalitu povrchu ocelových trubek z hlediska hladkosti, absence otřepů, absence prasklin atd.

(3) Řízení přesnosti polohy otvoru: přesnost polohy otvoru při vrtání ocelových trubek přímo ovlivňuje jejich následný aplikační efekt. V procesu zpracování je nutné kontrolovat přesnost vzdálenosti otvorů, průměru otvoru, polohy otvoru a dalších aspektů vrtání ocelových trubek.

(4) Řízení efektivity zpracování: při zpracování perforace ocelových trubek je třeba zohlednit problém efektivity zpracování. Za účelem kontroly kvality je nutné optimalizovat parametry zpracování a zlepšit efektivitu zpracování tak, aby byly splněny požadavky zákazníků.

(5) Detekce a testování: Během zpracování je třeba detekovat a testovat rozměrovou přesnost, kvalitu povrchu, přesnost otvorů atd. ocelové trubky, aby se zajistilo, že splňuje požadavky a normy zákazníka. Mezi běžně používané detekční prostředky patří třísouřadnicové měření, optické měření, ultrazvuková detekce vad, magnetická detekce vad atd.

Čas zveřejnění: 30. ledna 2024